發表時間: 2022-10-16 20:16:59

作者: 孟 劍

瀏覽: 1196

摘 要: 介紹了機泵無線監測系統的系統架構、監測方案,并結合具體診斷案例詳細說明了其 在某千萬噸級煉化企業的應用情況。結果表明, 該系統能準確評估機泵運行狀態,并及時發布報 警提示和維護建議,使用該系統事后維修占比由41%降到了 15%,預知性維修由不足 10% 上升到近 50%。

石化工業設備檢修經歷了事后維修、預防性維修階段,目前正在向著預知性維修階段發展,基于設備運行狀態實時數據提出檢維修策略是最重要的預知性維修技術之一。煉化裝置機泵分布廣、數量多、作用大,機泵的安全穩定運行是煉化裝置長周期運行的重要基礎[1]。采用無線傳感器來組建自動化的機泵物聯網在線監測系統,可以彌補人工巡檢的不足,同時降低設備檢查成本、提高巡檢效率與質量[2],且可以做到早期識別、早期預報設備故障,從而達到預知性維修,保證裝置安、穩、長、滿、優運行[3]。

系統架構

機泵無線監測系統,是通過無線傳感器對機時被相關人員所知悉,從而及時發現設備隱患,進行事前預防,保障設備的安全、可靠和穩定運行。整個系統由下而上分為3個層次,分別為無線傳感器、無線通訊站( 也稱為無線網關) 和智能監測分析系統。無線傳感器采集設備運行中的振動與溫度數據,通過無線的鏈路傳輸數據,無需敷線,降低了設備的監測成本。無線傳感器采集到有效的振動和溫度數據,通過2.4GHz頻段的Zig-bee 協議傳輸所采集數據。數據采集的頻率可以靈活調控,一般1~2h 采集一次波形數據、5min采集一次振動總值與溫度數據; 如果振動和溫度數據出現異常,采集波形數據的頻次可自動更改為 10min1次。無線通訊站相當于是整個無線監測系統的中轉站,主要負責傳感器與機泵監測軟件系統之間的數據交互。一方面,接收無線傳感器傳來的設備狀態數據,并將數據傳輸給數據庫服務器; 另外,也從智能監測分析系統接收指令并下達給無線傳感器。智能監測分析診斷系統( IMAS) 是基于B/S架構、使用物聯網技術的大數據平臺,可以對設備異常狀態觸發報警提示,同時也可以對設備故障進行趨勢監控與及時診斷。

監測方案

測點配置:

設備監測測點部位的選擇和采集參數的設置泵的振動與溫度狀態進行自動監測、自動傳輸存 儲的物聯網系統。機泵運行狀態采集后,通過監測系統的上位機軟件,不僅可以使用豐富的診斷工具分析設備狀態,而且借助于監測系統內置的特征頻譜,以及內置于傳感器內部的邊緣計算算法,還可以觸發自動報警,起到使設備運行狀態及對無線監測的效果至關重要,需要對設備結構和監測有深入的了解,常規的測點配置分為 2 種: ① 測點 2 個,機泵軸承箱安裝 2 個: 水平( H) 和垂直 ( V) 各 1 個; ②測點 5 個,主要安裝在兩端支撐的機泵,前軸承箱( 與電機非聯端) 3 個: 水平( H) 、垂直( V) 及軸向( A) 各 1 個,后軸承箱( 與電機聯端) 2 個: 水平( H) 和垂直( V) 各 1 個。測點分布如圖1 所示。

傳感器安裝 圖 1 傳感器安裝位置

經統計,旋轉設備常見的故障類別,監測系統

考慮到振動的傳遞性,所有傳感器均需安裝在軸承座或齒輪箱最貼近軸承、且剛性最好的位置。另外,為了不對設備本體造成破壞,所有傳感器均采用強磁吸附,并用金屬膠水粘接,這樣不僅可以保證振動與溫度的正常傳遞與傳導,而且對于安裝在高處的設備,強磁吸附的安裝方式,也可以避免高處墜落造成的人身傷害。

監測報警分類統計

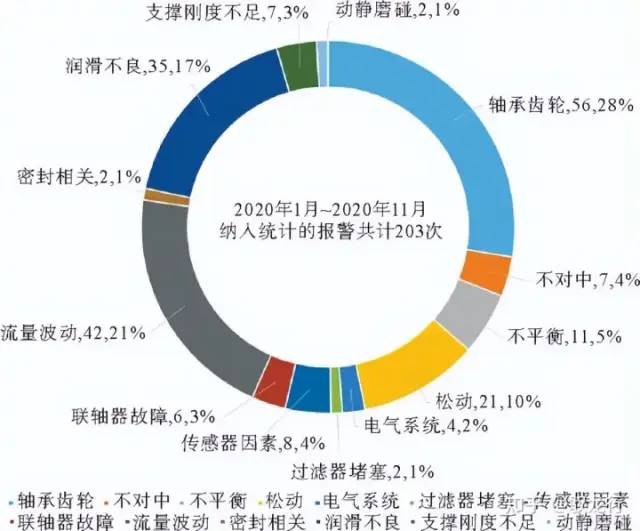

2020 年度 1 月至 11 月,機泵智能監測系統共

計報警 286 次,其中 3 級報警 229 次、4 級報警 57 次。排除單臺設備多測點、多指標的報警,納入統計的實際報警臺次為 203 臺次,具體分類見圖 2。

圖 2 報警分類統計

均可發現,排除掉傳感器自身因素導致的 8 次報警,報警有效率可達到 96. 06%,其中與設備運行安全密切相關的核心分類: 軸承齒輪、聯軸器、密封、潤滑不良以及工頻類( 不對中、不平衡、松動) 的故障,在有效報警中的占比為 70. 77%,排除掉啟停機與工藝調整導致的流量波動影響因素,這個比例可上升到 90. 2%。

應用案例

除氧水泵軸承故障:

催化裂化裝置除氧水泵,位號 1103-P-101A, 為懸臂離心泵,潤滑方式為油霧潤滑,其特征參數 見表 1。現場測點布置為: 機泵聯軸器端軸承箱水平方向 3H、機泵聯軸器端軸承箱垂直方向 3V。

故障過程描述:

2020 年 2 月 1 日 14 時 13 分,1103-P-101A 設備 3H 點出現溫度報警,分析數據為泵端軸承滾動體及保持架存在損傷,以軸承保持架損傷最為顯著,存在斷裂的可能,且軸承存在走圈可能。現場拆檢發現泵端軸承保持架斷裂變形,滾動體和內圈滾道磨損嚴重,深溝球軸承保持架單側磨損。

數據分析:

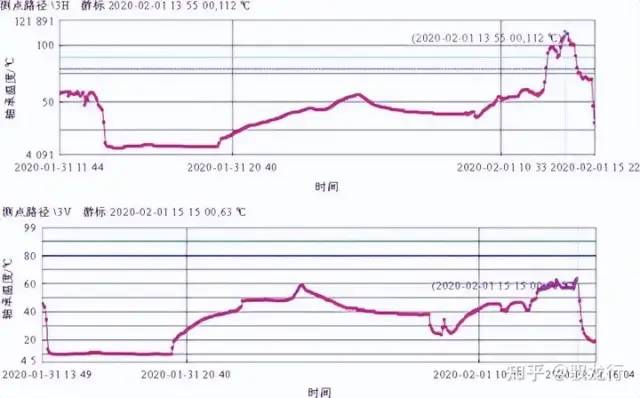

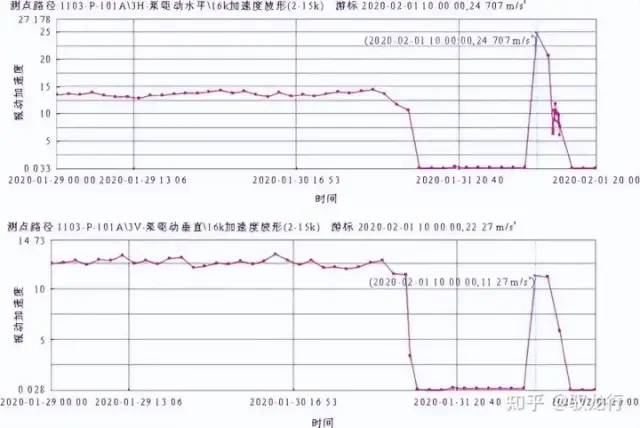

如圖 3 所示,機組 2 月 1 日 10 ∶ 00 左右啟機運行,其中泵端水平向 3H 測點加速度振動總值達24. 7 m / s2 左右,較前期上升約 1. 5 倍左右,并于12 ∶ 45 左右振動值明顯下降,而 3V 測點加速度振動總值未見明顯變化。如圖 4 泵端 3H 測點溫度值于 12 ∶ 45 左右呈現持續上升趨勢,溫度值于60 ℃ 上升至 112 ℃ 左右,溫度值上升速度較快,且溫度較高。

表 1 除氧水泵軸承型號及特征參數 Hz

位置 | 品牌 | 型號 | 滾動體數量 | 特征頻率 | 外圈頻率 | 內圈頻率 | 保持架頻率 | 滾動體頻率 | 2 倍滾動體頻率 |

泵端前軸承 | SKF | NU416 | 11 | 軸承特征頻率 | 4.321 | 6.679 | 0.393 | 2.226 | 6.452 |

額定特征頻率 | 108.025 | 166.975 | 9.825 | 55.65 | 111.3 | ||||

泵端后軸承 | SKF | 7319 | 12 | 軸承特征頻率 | 4.89 | 7.11 | 0.407 | 2.137 | 4.274 |

額定特征頻率 | 122.25 | 177.75 | 10.175 | 53.425 | 106.85 | ||||

SKF | 7319B | 12 | 軸承特征頻率 | 4.96 | 7.04 | 0.41 | 2.15 | 4.3 | |

額定特征頻率 | 124 | 176 | 10.25 | 53.75 | 107.5 |

軸承配合間隙偏大有關,存在走圈可能。

圖 3 溫度趨勢示意

圖 4 加速度趨勢示意

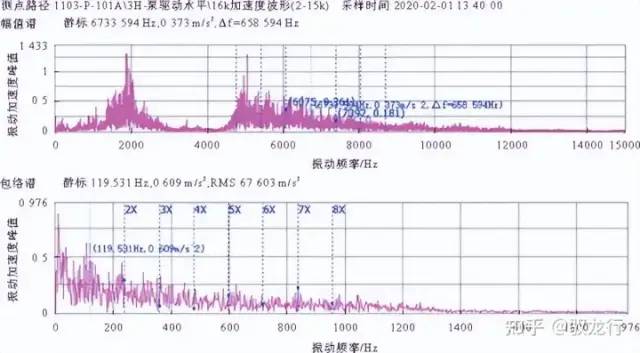

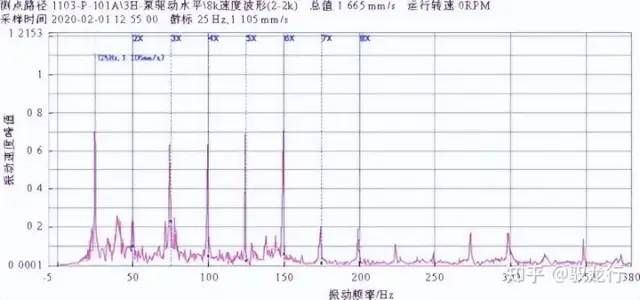

如圖 5 所示,對 3H 測點加速度頻譜進行包絡解調分析,包絡譜中可見 9. 37 Hz 的軸承保持架故障頻率及其倍頻特征,為軸承保持架受力損傷特征,保持架損傷程度較明顯。

如圖 6 所示,3H 測點此時速度頻譜中以轉頻諧波特征為主,轉頻諧波數量和能量較前期明顯上升, 為旋轉性松動特征,且振動值波動幅度較大,推測與

圖 5 1103-P-101A_3H_16k 加速度波形包絡解調示意

圖 6 1103-P-101A_3H_8k 速度波形頻譜圖

綜上所述,泵端測點溫度值持續上升,推測與軸承損傷異常有關,軸承滾動體及保持架存在損傷,損傷程度較為明顯,以軸承保持架損傷最為顯著,存在斷裂的可能,且軸承存在走圈可能。

檢修驗證

拆檢發現泵端軸承保持架斷裂變形,滾動體和內圈滾道磨損嚴重,深溝球軸承保持架單側磨損。

重沸爐泵軸承故障:

連續重整裝置汽提塔重沸爐泵,位號 1110-P- 103A,設備為雙支撐結構,潤滑方式為油霧潤滑。現場測點布置為: 泵聯軸器端軸承箱水平向 3H、泵聯軸器端軸承箱垂直向 3V、泵自由端軸承箱水平向 4H、泵自由端軸承箱垂直向 4V 和泵自由端軸承箱軸向 4A,軸承型號及特征參數如表 2 所示。

故障過程描述:

2019 年 8 月 16 日 8 時 15 分,泵驅動端 3H 加速度發生四級報警,經過數據分析后,判斷現場泵驅動端軸承早中期損傷、保持架卡澀磨損,并對泵驅動端軸承異響及溫度變化做了加強關注。次日,由于異響加劇便停機檢修,檢修后發現泵驅動端軸承內圈存在明顯剝落。

表 2 重沸爐泵軸承型號及特征參數表 Hz

位置 | 品牌 | 型號 | 滾動體數量 | 特征頻率 | 外圈頻率 | 內圈頻率 | 保持架頻率 | 滾動體頻率 | 2 倍滾動體頻率 |

泵前端軸承 | SKF | 6217 | 10 | 軸承特征頻率 | 4.116 | 5.874 | 0.412 | 1.385 | 2.77 |

額定特征頻率 | 102.488 | 146.263 | 10.259 | 34.487 | 68.973 | ||||

SKF | 6217 | 11 | 軸承特征頻率 | 4.571 | 6.429 | 0.416 | 2.877 | 5.754 | |

額定特征頻率 | 113.818 | 160.802 | 10.358 | 71.637 | 143.275 | ||||

泵后端軸承 | SKF | 7314 | 12 | 軸承特征頻率 | 4.865 | 7.135 | 0.405 | 2.088 | 4.176 |

額定特征頻率 | 121.139 | 177.662 | 10.085 | 51.991 | 103.982 | ||||

SKF | 7314PJ | 11 | 軸承特征頻率 | 4.466 | 6.534 | 0.406 | 1.966 | 3.932 | |

額定特征頻率 | 111.203 | 162.697 | 10.109 | 48.953 | 97.907 |

數據分析:

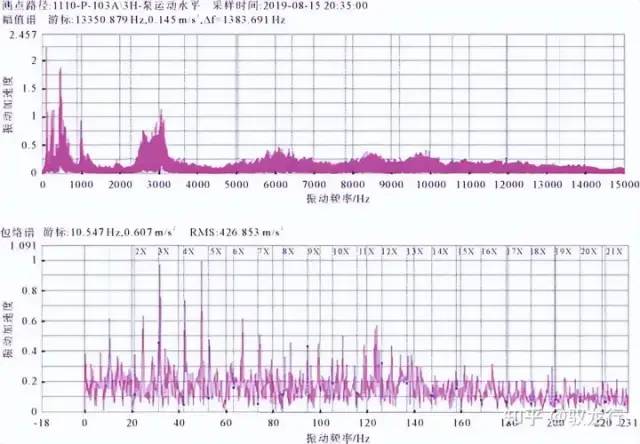

機組于 2019 年 8 月 15 日啟機,啟機后泵兩端各測點加速度總值相對平穩,泵驅動端加速度總 值稍大,泵端速度總值趨勢平穩,但泵驅動端速度 總值偏大,可達到 7 mm / s。泵端 3H 測點加速度時域波形中存在沖擊,長波形包絡解調頻譜中可 見軸承保持架特征頻率及諧波( 如圖 7 所示) 。3H、3V 測點速度頻譜中主要葉片通過頻率能量為主,頻譜中低頻段非轉頻成分能量較顯著。

圖 7 1110-P-103A_3H_128K 長時域波形包絡解調頻譜

綜上所述,泵驅動端軸承早中期損傷,保持架卡澀磨損,且運行狀況不穩定。

檢修驗證:

2019 年 08 月 20 日,現場切換停泵檢修,發現軸承內圈存在顯著剝落,與以上分析相吻合,證明了預知檢修的準確性。

結 語:

基于物聯網與大數據技術的狀態監測系統, 能夠及時準確且有效地采集并評估出機泵設備的 運行狀態,能夠依據異常狀態給出報警提示和維 護建議。自系統上線以來,對比人工巡檢,事后維修占比由原來的 41% 降到了 15%,預知與預測性維修由原來的不足 10% 升到了近 50%,這不僅大幅減少了非計劃停機時間,同時也避免了設備事 故的發生,達到了預期的、依據設備狀態進行檢修 的效果,減輕了員工工作量,為裝置“五年一修”提 供了有力保障。