摘要:格爾木煉油廠催化裝置長周期運行的問題一度成為制約全廠生產正常運行、提升經濟效益的瓶頸問題。為了解決以上問題,實現裝置的長周期運行,格爾木煉油廠根據華東設計院的設計方案,于2012年對催化裝置反再和分餾系統進行了消除瓶頸的技術改造。通過改造以后,油漿系統結焦問題得到一定緩解,油氣在提升管內的停留時間縮短,本著優化油漿系統運行情況的目的,摸索出了適合催化裂化裝置的減壓渣油進料性質。通過一系列的消除瓶頸改造工程、優化操作之后,裝置的產品質量及分布得到大幅改善,取得了顯著成效。

關鍵詞:催化裂化 長周期 改造 優化

Technical paper on long-term operation of catalytic cracking unit

Wang Yu

Production and operation of a workshop 816,000 in Golmud refinery, Golmud city, Qinghai province

The problem of long-term operation of the catalytic unit in Golmud refinery once became a bottleneck which restricted the normal operation of the whole plant and improved the economic benefit. In order to solve the above problems and realize the long-term operation of the unit, according to the design scheme of the east China design institute, the technical transformation of the catalytic unit reverse recycle and fractionation system to eliminate the bottleneck was carried out in 2012. After modification, the coking problem of the slurry system is alleviated and the residence time of oil and gas in the riser is shortened. in order to optimize the operation of the slurry system, the feed properties of vacuum residue suitable for catalytic cracking unit are found out. After a series of projects to eliminate bottlenecks and optimize operation, the product quality and distribution of the device have been greatly improved, and remarkable results have been achieved.

格爾木煉油廠催化裂化裝置原由洛陽石化工程公司設計,于1993年投產,裝置原設計處理量為60×104t/a,投產后的實際加工能力為54×104t/a。2009年格爾木煉油廠進行國三汽、柴油產品質量升級改造,催化裝置由華東設計院進行設計改造,裝置進料由以前的常壓渣油改為大于460℃的全減壓渣油,裝置處理能力從60×104t/a提高到90×104t/a,年開工8400h。在實際生產中,由于進料改為大于460℃的全減壓渣油后,裝置分餾系統結焦嚴重導致生產被動,經過生產調整后,對進料進行了輕質化,進料改為大于420℃的全減壓渣油運行,但在實際運行中存在以下問題:

1) 裝置加工量達不到設計負荷,裝置加工量只有設計值的75%左右,主要由于分餾系統結焦嚴重,分餾塔壓降大,制約著加工量的提高;

2) 分餾油漿系統結焦嚴重,分餾塔底溫度上升趨勢快,油漿蒸發器(E211)切換頻繁,不僅對生產操作帶來影響,還嚴重影響著裝置長周期運行;

3) 催化原料性質差,催化原料中膠質含量、氮含量、重金屬較高,嚴重影響著裝置正常運行以及催化劑的性能;

4 )由于裝置加工量達不到設計負荷,提升管負荷低,反應停留時間4.6s高于設計值(3s),導致二次反應增加,催化汽油中烯烴含量低,產品辛烷值偏低。

針對存在的問題,2012年催化裝置再一次進行了改造,原料為按大于 420℃的全減壓渣油進料,裝置處理量仍為90×104t/a,年開工8400h。

2012年改造優化第一再生器的內件結構,提高一再的燒焦能力、增加一再的燒焦比例,更換并采用高效待生催化劑分布器(三支120 度均布),增強待生催化劑的均勻分布效果;提高待劑分配器高度(提高1830mm)結合增加一再密相藏量,在保證實現逆流再生的同時提高一再燒焦比例。為了增強對高氮含量原料的適應性,從源頭上減少油漿中的生焦組分含量,緩解油漿系統的結焦問題,優化產品結構,提高汽油的烯烴含量,需要減少汽油中烯烴的二次反應,縮短提升管(原料油反應段縮短6390mm); 更換預提升段,強化催化劑整流效果; 更換原料油霧化噴嘴,增強提升管反應氣化段氣固接觸效果,改善產品分布并防止提升管內結焦; 調整終止劑流量并更換終止劑噴嘴,提高反應深度的可控性。為解決分餾塔底結焦問題,更換人字擋板及油漿上返塔分布器,更換油漿下返塔分布環管,更換攪拌蒸汽分布環管,增加攪拌油漿分布環管。另外新增分餾塔頂增加瓦斯沖壓線及壓控系統,以期實現開工不放火炬。

格爾木煉油廠結合催化裝置運行實際,自2012年以來圍繞催化長周期運行開展了一系列的技術改造和攻關,通過對裝置本身存在的問題跟設計院溝通后進行優化改造,同時對裝置主要操作參數進行調整,經過近兩年的運行實踐,裝置長周期運行取得顯著成效。

1 催化裂化裝置運行現狀及問題分析

1.1優化原料性質減少系統生焦

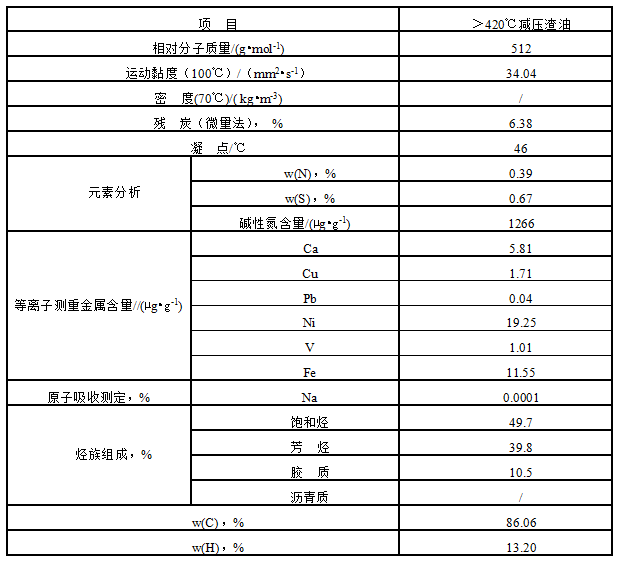

裝置原料數據見表1。

表1裝置原料數據

原料殘炭較高,烴族組成中飽和烴含量較低、芳烴含量較高。說明該原料具有較高的生焦趨勢;催化汽油高辛烷值易保證;原料較難裂化,反應應采用較高的苛刻度。

原料堿氮含量較高(1266μg/g)。為維持反應過程的催化劑活性和較高苛刻度,需要保持較高的系統催化劑活性或采用大劑油比操作。

原料粘度較高,為保證進料霧化效果及反應效率,應采用較高的原料油預熱溫度。

1.2通過摻煉實現原料輕質化改善進料性質

加氫改質過程中尾油同樣獲得了很好的加氫改質,硫、氮等雜質極少,環狀烴含量或環數減少,且主要為環烷烴,催化裂化過程中難裂解的芳烴大量減少,鏈烷烴含量增加,對催化裂化轉化十分有利,可作為優質的催化裂化原料:

在同樣的反應條件下,一方面尾油的轉化率比減壓渣油大幅度提高,有利于汽油及氣體產品的增加;另一方面,由于尾油粘度較小,與減壓渣油混合作為催化裂化裝置的進料,有利于催化原料的霧化,從而改善與催化劑的接觸,使反應條件得到優化;此外,由于尾油中硫、氮含量極低,將使得催化穩定汽油的硫含量在一定程度上得到降低,氮含量的降低則有利于減緩油漿系統結焦,有利于催化裂化裝置的長周期運行。

基于以上原理,在保持催化混合原料密度基本不變的情況下,通過提高常減壓裝置拔出率,減渣收率由原來的51.72%降低到50.46%,使得進料性質大幅改善。

2 通過技術改造消除制約長周期運行瓶頸

針對油氣在提升管內停留時間過長,油漿系統易結焦等制約裝置長周期運行的突出問題,2012年裝置大檢修過程中,對反再和分餾系統進行了消除瓶頸改造。

2.1 反再系統的主要改造內容

1) 采用高溫短反應時間,提高反應溫度等于提高反應苛刻度、增加重油的轉化深度減少油漿中的結焦組分含量,縮短反應時間可以最大量保留汽油烯烴并優化產品收率,提升管(原料油反應段)縮短了6390mm。

2) 更換預提升段,強化催化劑整流效果。

3)更換原料油霧化噴嘴,增強提升管反應氣化段氣固接觸效果,改善產品分布并防止提升管內結焦,將原料霧化噴嘴更換為KH噴嘴。

4)調整終止劑流量并更換終止劑噴嘴,提高反應深度的可控性。

5)第一再生器主要改造內容

①更換待生分布器并提高分配器在床層內的高度,更換并采用高效待生催化劑分布器(三支120度均布),增強待生催化劑的均勻分布效果;提高待劑分配器高度(提高1830mm)結合增加一再密相藏量,在保證實現逆流再生的同時提高一再燒焦比例;更換套筒流化風環管,保證待生劑在待生套筒內的均勻分布及流化風環滿足長周期運行的要求。

②更換一再外取熱器催化劑返回管并增加出口分布器

③一再增加一層格柵規格為50*200mm(格柵標高23400mm),床層料面需維持在該新增格柵以上0.5~1m范圍內,床層內的大氣泡經過該格柵后破碎為小氣泡,小氣泡離開床面破碎而將催化劑拋向稀相的拋射高度有限,從而可以大幅度的降低稀相密度。

④一再一級旋分料腿縮徑至DN350mm,基于床層料面以下新增了一層50*200mm規格的格柵,稀相催化劑密度得以大幅度降低,因此,原設計DN500mm的料腿就偏大了,料腿縮徑增加密相藏量的同時還可以解決料腿與新增外取熱器返回口分布器的碰撞問題。

⑤更換一再主風分布管,強化燒焦并解決噴嘴磨損問題。

6)第二再生器主要改造內容

①更換燒焦罐主風分布管,解決噴嘴磨損問題,原因同一再主風分布管。

②大孔分布板邊緣增加開孔(35個φ40的陶瓷噴嘴),增加二密相穩定性。

③由于防倒錐的高度高于再生劑溢流斗,因此實際運行中溢流斗處于床層料面以下形成淹流,為更好的脫氣將再生劑溢流斗的豎直部分切除。

2.2 分餾及吸收穩定部分改造內容

①更換分餾塔底內件,為解決分餾塔底結焦問題創造條件,更換人字擋板及油漿上返塔分布器、更換油漿下返塔分布環管、更換攪拌蒸汽分布環管、增加攪拌油漿分布環管。

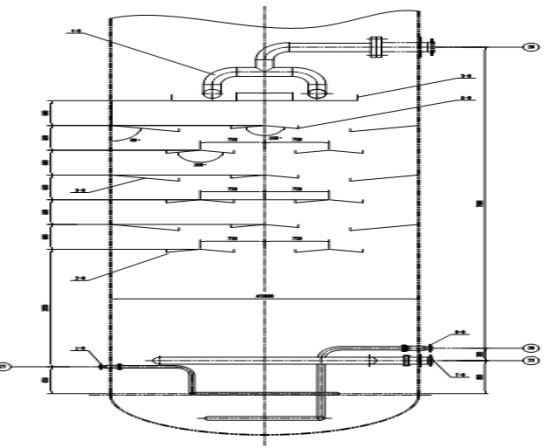

圖2為分餾塔改造示意圖。

圖2 分餾塔改造示意圖

2. 3 改造后裝置運行狀況

2.3.1 產品分布

改造后的實際運行中,在保證催化劑燒焦效果同時,通過控制較低的二再密相溫度,增大催化劑循環量,反應深度也相應增加,符合設計思路,雖然反應溫度未達到設計值,但終止劑量和終止劑噴嘴前溫度都比改造前有明顯的提高,終止量由改造前的2t/h提高至目前的6t/h,而且反應溫度控制在490~500℃,可以保證適當的油漿外甩量,對減緩油漿系統結焦也有所幫助。為了減少反應過程中裂化反應,減少氣相負荷,對平衡劑活性進行了調整,平衡劑活性由改造前68,調整為60左右。表3為改造前后裝置產品分布對比。

表3 改造前后裝置產品分布對比

從產品分布來看,改造后輕質油收率和總液收都比改造前有所增加,特別是柴油收率有明顯的增加。

2.3.2 裝置運行中的加工量

由于改造后分餾油漿系統的運行情況比改造前有明顯的改善,裝置處理量較改造前有明顯的提高,可以達到設計負荷,2012年11月至12月期間,催化裝置加工量達到2500t/d左右。

2.3.3 催化劑跑損情況

裝置催化劑跑損的問題通過搶修以及操作調整后雖然得到了改善,但催化劑自然跑損率比改造前有所上升,系統藏量上升趨勢、系統缷劑次數比改造前有所減少。

2.3.4 汽油質量

由于改造中對預提升段進行了優化以及對提升管反應段進行了縮短,反應時間較改造前有明顯縮短,油氣在提升管內的停留時間由改造前的4.6s縮短至改造后的3s,烯烴二次反應時間減少,汽油中烯烴含量以及辛烷值都比改造前有所上升,汽油中烯烴含量從改造前的40%左右上升至現在的50%左右,辛烷值由改造前90左右上升至現在的91左右,增加了1個單位。

2.4 改造后存在的問題

改造后分餾油漿系統結焦嚴重的問題仍未得到根本解決,油漿系統的運行狀況相比改造前稍有改善,主要體現在油漿蒸汽發生器(E211)的使用周期由原來的10天左右延長至26天,但是這種狀況仍然難以滿足裝置實現長周期運行的要求,尤其對于油漿系統而言。

3 通過優化操作實現油漿系統長周期運行

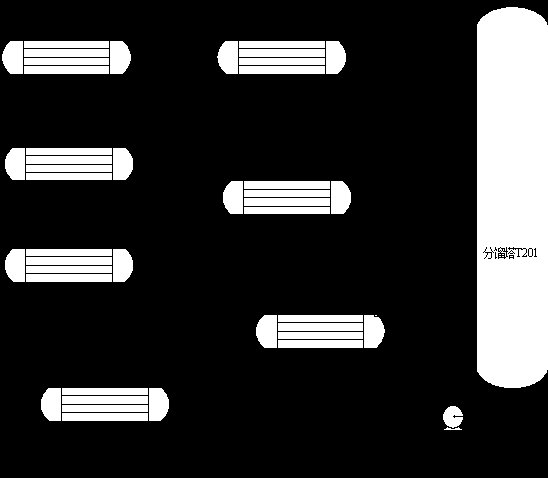

在2012年的裝置大檢修過程中,對于分餾塔進行了優化改造,但是從實際運行效果來看,油漿系統運行狀況難以達到預期,主要體現在油漿蒸汽發生器E211的運行周期較短,嚴重制約著裝置的長周期運行。在油漿蒸汽發生器頻繁拆修的過程中耗費了大量的物力以及人力成本,同時也增加了一定的安全隱患。圖3為格爾木煉油廠油漿系統原則流程圖。

圖3 格爾木煉油廠油漿系統原則流程圖

油漿系統工藝原則流程見圖3。由沉降器出來的反應油氣自油氣大管線進入分餾塔(T201)底部,通過人字型擋板與循環油漿逆流接觸,洗滌反應油氣中的催化劑并脫除過熱,而后進入分餾塔上部進行分餾。分餾塔下層脫過熱段為“人”字擋板,上部采用29層SUPER VI型塔盤,整個分餾塔設有頂循環回流、中段回流、油漿循環回流、回煉油循環回流。油漿自分餾塔底由循環油漿泵(P208)抽出后經循環油漿-中段油換熱器(E217)、循環油漿-原料油換熱器(E210)、油漿蒸汽發生器(E211)換熱,將溫度降至285℃后返回分餾塔底及人字擋板上方。

從流程上看,油漿系統流程長、壓降大,對長周期會產生不利影響,主要表現在油漿換熱器由于結焦必須頻繁拆修,操作參數不易控制等。減緩結焦是實現油漿系統長周期運行的主要目標。圖4為E-211結焦情況。

圖4 E211結焦情況

由表1可以得出,原料殘炭較高,烴族組成中飽和烴含量較低、芳烴含量較高。說明該原料具有較高的生焦趨勢;催化汽油高辛烷值易保證;原料較難裂化,反應應采用較高的苛刻度。原料堿氮含量較高(1266μg/g)。為維持反應過程的催化劑活性和較高苛刻度,需要保持較高的系統催化劑活性或采用大劑油比操作。原料粘度較高,為保證進料霧化效果及反應效率,應采用較高的原料油預熱溫度。

3.1 優化反再系統操作

為了更好地實現催化裝置的平穩長周期運行,徹底扭轉油漿系統換熱器頻繁拆修的不利局面,在2012年裝置消除瓶頸改造的基礎上,積極開展操作優化攻關。

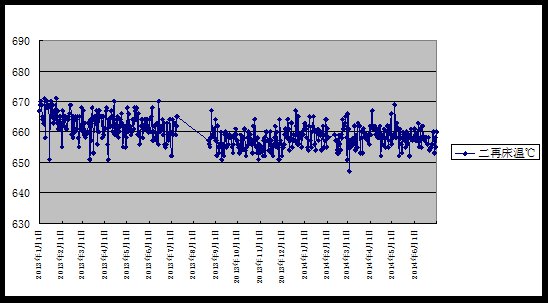

3.1.1 降低再生溫度,提高劑油比,增加裝置反應深度

通過強化一再的燒焦效果,提高一再的燒焦比例,減少二再的燒焦量,二再以較低的溫度即可在富氧的條件下將催化劑定碳降至0.1%w,以此來提高劑油比。一再密相溫度的設計值為 680℃,二再密相溫度的設計值為 670℃,生產運行中為提高一再的燒焦量, 在一再煙氣不發生尾燃的條件下可以適當提高一再密相溫度,使一再盡可能多燒焦來降低二再的燒焦量,二再在完全再生且催化劑定碳~0.1%w 的基礎上可以適當調整二再密相溫度,

以達到提高劑油比的目的。圖5為二再床溫變化趨勢圖。

圖5 二再床溫變化趨勢圖

3.1.2 提高反應溫度

裝置反應溫度的設計值為 515℃,較原設計提高了 15℃,目的是通過提高反應苛刻度來提高減壓渣油的轉化深度,減少油漿中結焦前身物組分的含量。提高反應溫度是通過增加再生催化劑循環量來實現,因此,提反應溫度也是增加劑油比的有效手段,同時提劑油比是

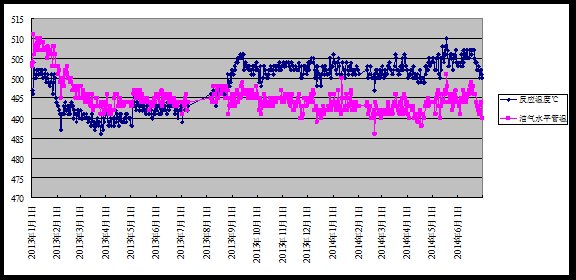

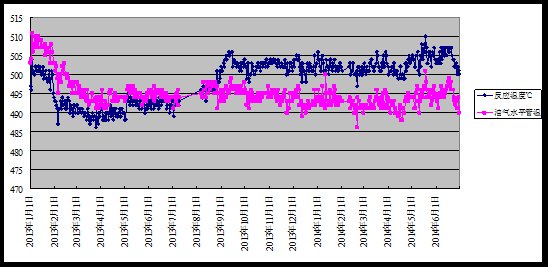

應對高含氮原料的有效措施。圖6為反應溫度變化趨勢圖。

圖6 反應溫度變化趨勢圖

3.1.3 提高原料預熱溫度

原料油預熱溫度由220℃優化為 230℃,考慮到原料為減壓渣油,提高該預熱溫度有利于改善噴嘴后的霧化效果,因此,根據實際換熱情況適當提高該預熱溫度。圖7為反應溫度

與油氣水平管溫度變化趨勢圖。

圖7 反應溫度與油氣水平管溫度變化趨勢圖。

通過反應溫度與油氣水平管溫度變化趨勢圖可以看出, 2013年6月以前,油氣水平管溫度明顯高于反應溫度,說明油氣離開提升管之后發生有明顯的二次反應,其中最主要是縮合生焦的反應,這種二次反應不利于裝置長周期運行。之后,由于劑油比的提高,特別是2013年8月以后,這種溫度倒掛的情況得到明顯改變,與此相對應,油漿系統運行也趨于穩定。

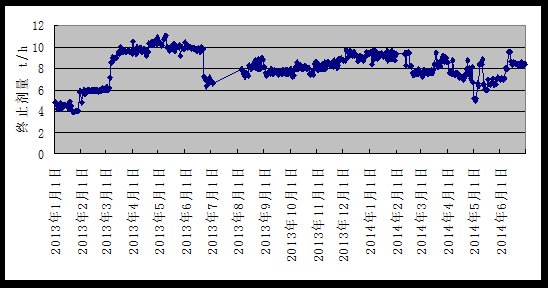

3.1.4 優化終止劑量

終止劑量變化趨勢圖見圖8。

圖8 終止劑量變化趨勢圖

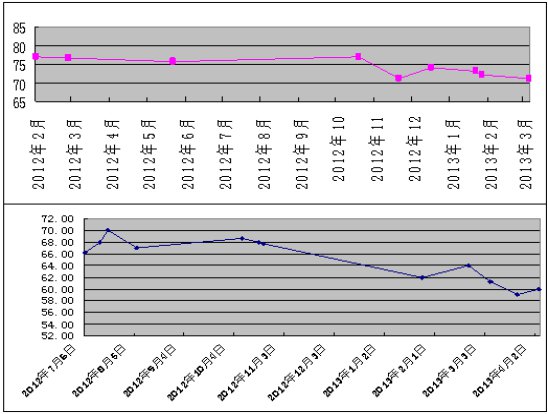

3.2 優化催化劑活性

在催化劑使用方面,車間領導組織技術人員、操作人員認真摸索,逐步改變了以往高催化劑活性的操作習慣,進一步認識到基質活性對重油轉化的影響。通過將系統平衡活性有原來的67降至60,為進一步提高劑油比、優化操作創造了條件。新鮮劑及平衡劑活性變化趨勢圖見圖9。

圖9 新鮮劑及平衡劑活性變化趨勢圖

從圖9可以看出,2012年期間催化裝置平衡劑活性基本在68~70。平衡劑活性偏高后,裂化反應加劇,反應過程中氣體產量增加,塔底重組分偏少,分餾塔底液位難以控制,油漿外甩量偏低,制約著反應溫度和劑油比的提高。

2013年年初,對新鮮劑活性進行了調整,將以往高活性(初始活性78左右)的新鮮劑調成為低活性(初始活性70~75)的新鮮劑,通過對新鮮劑活性的調整,平衡劑活性逐漸調整到60~64,裝置操作彈性明顯改善。

3.3 優化催分餾系統操作

油漿系統結焦的三要素:溫度、停留時間和油漿品質。分餾塔底溫度與生焦速度相關聯,與油漿品質有關。根據華東設計院的建議,對于分餾系統的操作做出了如下調整。

1)保證足夠的油漿上返塔量:充足的油漿上返塔量能起到對催化劑的有效洗滌,對減緩油漿系統結焦有一定幫助。通過優化,油漿系統結焦得到改善后,油漿上返塔量控制在110t/h左右,相比攻關前,油漿上返塔量對分餾塔底催化劑的洗滌有了明顯改善,對緩解分餾油漿系統的結焦起到了很好的幫助。

2)保證適量的油漿外甩量:油漿外甩量偏低導致油漿中稠環芳烴、瀝青質、膠質含量迅速增加并形成惡性循環,使油漿外甩管線逐漸堵塞后,加劇油漿系統的結焦。在不影響裝置總液收以及正常生產前提下,油漿外甩量控制在4.5%~5.5%,能很好的緩解油漿系統的結焦。

3)控制較低的分餾塔底溫度:分餾塔底溫度高將加劇油漿中膠質、瀝青質在分餾塔底發生高溫縮和反應形成結焦。目前分餾塔底液相溫度控制在330℃~340℃。

4)減少油漿在塔底的停留時間:分餾塔底液位工藝卡片指標為20%~60%,在實際的操作中塔底液位控制在30%~50%靠下限操作,能減少油漿的停留時間,油漿停留時間不大于5min,對緩解分餾油漿系統結焦起到一定幫助。

3.4加強技術管理不斷進行分析總結

車間領導組織相關技術人員對裝置運行的數據進行采集、分析、計算,對裝置運行的一些關鍵參數與設計指標進行對比,從而為操作調整提供科學依據。目前提升管反應時間、旋分線速、大油氣管線線速、油漿換熱器線速等參數已經可以根據裝置處理量、操作條件的變化隨時進行計算。從裝置生產的實際出發,用數據來指導裝置生產。

4 效益分析

通過一系列的消除瓶頸以及操作條件優以后,油漿系統結焦問題得到根本控制,裝置長周期運行水平取得歷史性突破。裝置連續運行水平超過360天,創裝置有史以來最好水平,為改善全廠經濟技術指標做出了積極貢獻。

4.1 裝置長周期運行水平顯著提高

2013年裝置因再生線路流化失常停工搶修一次,而2012年非計劃停工次數為3次。裝置基本實現了長周期運行,由此所產生的效益是非常可觀的。

4.2 油漿系統換熱器拆修次數大幅下降

催化油漿蒸汽發生器E211檢修頻次顯著下降。自2010年大檢修開工以來,E211檢修次數由2013年以前的共計41次降低到2013年全年僅2次。E211拆修次數對比見圖10。

圖10 E211拆修次數對比

4.3 催化汽油硫含量明顯下降

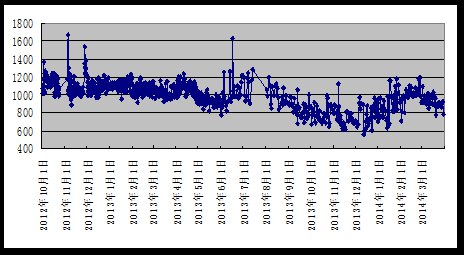

隨著催化原料性質改善及操作優化措施的實施,穩定汽油質量大幅改善,為全廠汽油生產創造了有利條件。數據顯示,自2012年12月以來,催化穩定汽油硫含量呈現逐漸下降的趨勢,2013年8月以后,硫含量下降趨勢更加明顯,基本穩定在700~900ppm。催化穩定汽

油硫含量趨勢見圖11。

圖11 催化穩定汽油硫含量趨勢

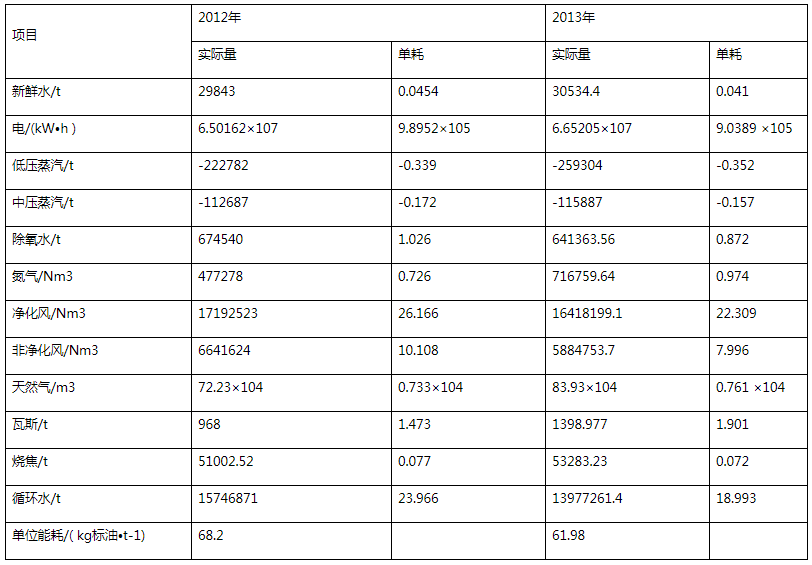

4.4 裝置綜合能耗大幅度下降

2012年催化裝置綜合能耗為68.2kg標油/t,2013年下降至61.98kg標油/t,2014年裝置的能耗穩定在2013年同步水平,節能降耗效益明顯。裝置能耗對比見表4。

表4 裝置能耗對比

5 結束語

催化裂化裝置的長周期運行事關整個煉廠運行的大局,有著牽一發而動全身的重要地位,只有實現催化裂化裝置的長周期運行才能實現整個煉油廠的長周期運行。通過3年的技術攻關,格爾木煉油廠催化裂化裝置在實現裝置長周期運行方面取得了長足的進步。制約裝置長周期運行的原料油性質不穩定,油氣在提升管內停留時間過長,油漿系統易結焦這些問題已經得到了有效的改善。2014年催化裝置實現了自2012年以來的第二個2年一修目標,在今后的共組中我們將致力于催化裂化裝置的長周期運行,在裝置兩年一修的基礎上努力實現三年一修,向煉油先進水平不斷邁進。

作者:王宇,青海省格爾木市格爾木煉油廠生產運行一車間 ,青海 格爾木 816000。