摘要:乙烯裝置副產的裂解碳五餾分含有異戊二烯、間戊二烯、環戊二烯等雙烯烴,占總量45~55%的異戊二烯、間戊二烯、環戊二烯用途廣泛,異戊二烯主要用于合成異戊橡膠、SIS彈性體、農藥、藥品、香料;間戊二烯主要用于合成萜烯樹脂、甲基四氫苯酐固化劑;雙環戊二烯(環戊二烯二聚體形態)主要用于合成不飽和聚酯、雙環樹脂、環保型制冷劑環戊烷、金剛烷、農藥。有效利用雙烯資源,可以降低乙烯運營成本。本文對影響燕山碳五分離裝置長周期運行的因素進行分析和提出改良措施,保障燕山碳五分離裝置長周期運行。

關鍵詞:碳五分離裝置;影響因素;改良措施

1.燕山石化碳五分離裝置工藝特點和運行狀況:

1.1燕山石化碳五分離裝置工藝特點:

燕山石化碳五分離裝置采用中石化C5全分離技術(即ST技術)作為設計基礎,由中國石化工程建設公司(SEI)設計。該技術能夠分離異戊二烯、間戊二烯和雙環戊二烯三個雙烯烴產品。裝置設計能力為年加工15萬噸碳五餾分,年運行時間8000小時,設計年產聚合級異戊二烯2.75萬噸、間戊二烯3.44萬噸、雙環戊二烯 2.64萬噸,其中聚合級異戊二烯供下游異戊橡膠裝置使用。裝置采用自主開發的二甲基甲酰胺萃取精餾工藝,聚合級異戊二烯產品品質高、產品收率高、能耗物耗低、運行周期長。二甲基甲酰胺是強極性溶劑,能夠有效地提高烷烴、單烯烴對二烯烴的相對揮發度,用熱溶劑作加熱介質,從而有效地降低了能耗。裝置采用了溶劑水解抑制技術,能夠有效地抑制溶劑水解;采用了新型高效自由基復合阻聚劑,能夠有效地抑制聚合;采用了預脫重塔反應精餾技術,降低了能耗,提高了反應收率。

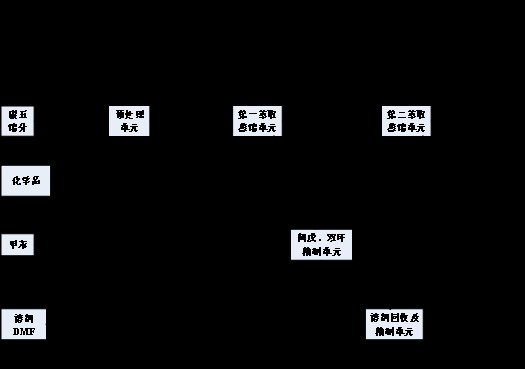

碳五分離裝置是以石油裂解制乙烯過程中的副產品碳五餾份為原料,經過預脫輕、熱二聚反應和預脫重,除去部份炔烴和雙環戊二烯等輕重組份,采用DMF(二甲基甲酰胺)萃取精餾法,經過一級和二級萃取精餾,獲得聚合級異戊二烯產品。經原料預處理單元獲得的重組份,再經多級精餾獲得間戊二烯和雙環戊二烯產品。

圖1 碳五裝置工藝方框圖

1.2燕山石化碳五分離裝置運行狀況:

在燕山石化碳五分離裝置建成后2013年4月初次試車過程中,出現了再沸器、泵吸入口過濾器堵聚嚴重,新鮮溶劑損失大,火炬氣系統背壓高等問題,雖然一次開車成功,但三項產品只有間戊二烯、雙環戊二烯回收率達標,主產品異戊二烯回收率偏低。

燕山石化碳五分離裝置在2017年4月再次開車過程中,仍出現了再沸器、泵吸入口過濾器堵聚,輕組分較多導致火炬氣系統排放較大等問題。新鮮溶劑量得到有效控制,但產品合格率偏低。因檢修周期困擾,導致再沸器無備用臺,致使萃取單元難以實現長周期運行。

2.燕山石化碳五分離裝置影響因素:

2.1.原料的影響:

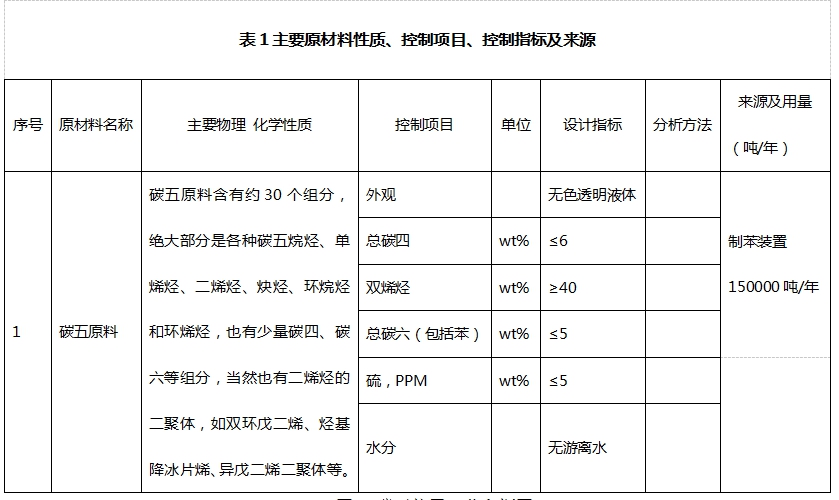

燕山碳五原料品質:(初始設計)

表1主要原材料性質、控制項目、控制指標及來源 |

在燕山石化碳五分離裝置初始設計的原料組分中,C4≤6,總C6≤5,主要組分異戊二烯占比18%,而燕山石化碳五分離裝置實際原料如下:

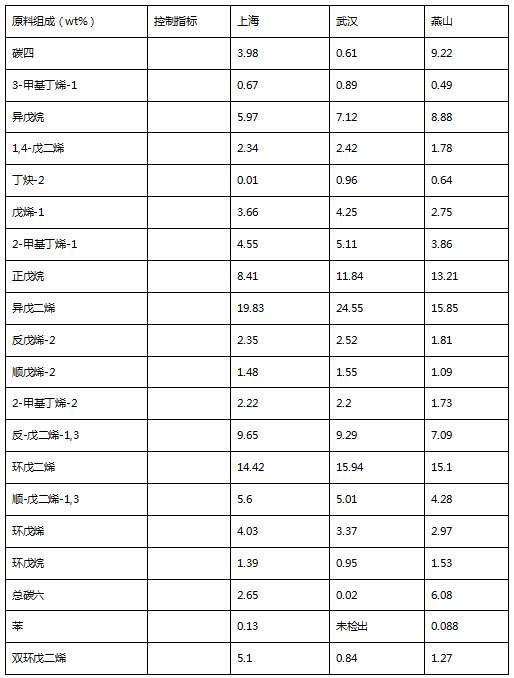

表2原料組成表

從三套碳五分離裝置原料組成分析,燕山石化碳五分離裝置原料品質較差,輕組分、重組分偏高,而主要組分異戊二烯含量偏低,這將增加裝置運營成本。

燕山石化碳五分離裝置原設計滿負荷為18.75噸/小時,因原料受限等原因,燕山石化碳五分離裝置實際負荷維持在10-12噸/小時,只達到原設計的60%左右,在克服原料品質造成的損失外,萃取單元實際進料只有原設計的50%-60%,而燕山石化萃取塔原設計就比上海石化和武漢石化偏大,這就造成萃取塔氣速小,雙烯烴停留時間長,導致雙烯聚合,再沸器、泵吸入口過濾器堵聚嚴重,影響裝置長周期運行。

2.2.阻聚劑的影響:

2.2.1燕山石化使用的阻聚劑:

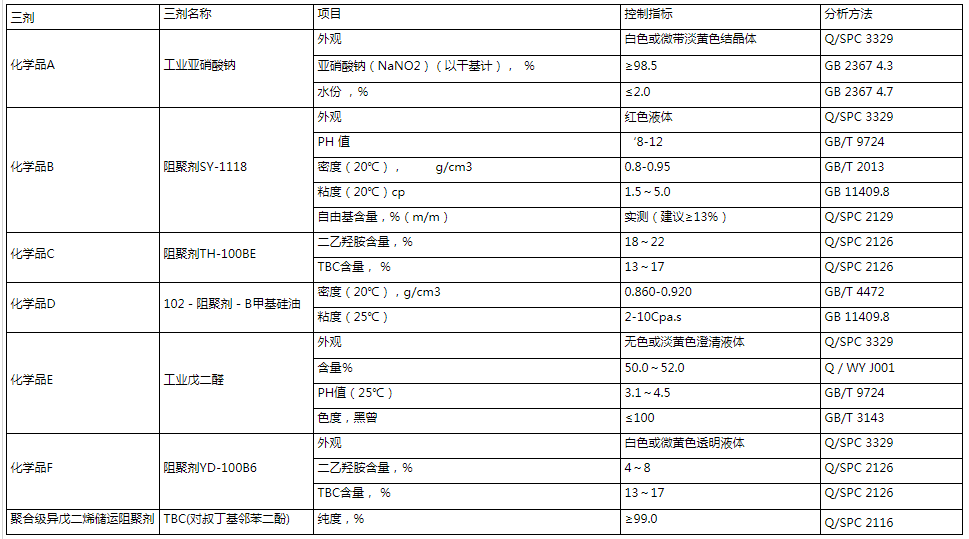

本工藝共有萃取化學品A、化學品B、化學品C、化學品D、化學品E、化學品F。

表3三劑及化學藥品性質及控制指標

2.2.2阻聚劑使用過程中存在的問題:

在燕山石化碳五分離裝置運行過程中,亞硝酸鈉作為重要的除氧劑和阻聚劑,一直未達到要求含量;化學品B和化學品D因注入點在溶劑泵入口處,受吸入壓力影響較大;化學品C和化學品F屬于低溫度阻聚劑,因此注入點在精餾塔氣相出口,隨回流進入精餾塔液相,在氣液交換過程中,濃度逐漸降低,返回再沸器稀釋料量級偏小,這些因素導致再沸器阻聚效果變差,聚合嚴重。

在燕山石化碳五分離裝置運行過程中,由于阻聚劑易結晶堵塞管路,易腐蝕造成泄漏,使阻聚劑加入量未達要求;操作人員沒有根據負荷變化及時調整阻聚劑注入量,使阻聚效果變差。

2.3工藝參數的影響:

在燕山石化碳五分離裝置運行過程中,大部分工藝參數仍為原設計參數,特別是萃取單元,雖然有適度調整,總體溫升等級偏高,導致雙烯烴聚合嚴重,影響長周期運行。

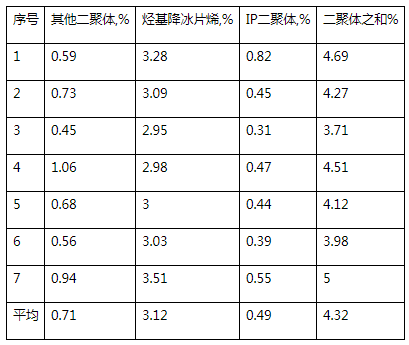

在燕山石化碳五分離裝置運行過程中,管式反應器和預脫重塔工藝參數影響異戊二烯收率較大,管式反應器溫差大,環戊二烯選擇性差,導致燕山石化預脫重塔C-102異戊二烯二聚物含量偏高:

表4 C-102塔釜二聚物含量

表5 上海石化C102塔釜二聚物含量

可以看出燕山石化碳五分離裝置異戊二烯二聚體比上海石化高出較多,主要原因為管式反應器環戊二烯選擇性差,燕山C102塔為反應精餾塔,停留時間長,異戊二烯在塔中自聚較為嚴重,導致異戊二烯回收率低。

3.燕山石化碳五分離裝置改良措施:

3.1優化原料品質,降低運營成本

1、在進入預脫輕塔前增加一個脫C4塔,回收C4組分,提高碳五原料品質;減輕預脫輕塔負荷,使大部分不凝氣冷凝下來,回收其中的異戊二烯。

2、根據原料變化情況,及時聯系上游裝置進行調優,保證碳五原料品質。

3、 根據現有負荷能力,對萃取單元塔設備進行改造,縮短停留時間,減少雙烯烴聚合。

3.2.高效使用阻聚劑,提高阻聚效果

1、在萃取單元增加注入點:在易堵聚的第一萃取塔再沸器和第二萃取塔再沸器增加阻聚劑注入點,提高稀釋料返回量,保證阻聚劑注入量達到標準。

2、改變阻聚劑注入點的位置:將化學品A由原來注入到溶劑泵入口處改為注入溶劑罐中,將化學品B和化學品D由原來注入到溶劑泵入口處改為注入到溶劑泵出口管線上,避免由于泵吸入壓力波動影響注入效果。

3、阻聚劑注入泵更換大標尺標定柱,方便操作人員及時發現異常問題,確保阻聚劑注入達標。

4、適量增加阻聚劑分析頻次。

3.3工藝參數優化,實現長周期運行

1、調整萃取單元操作參數,以萃取溶劑流量為定值進行系統操作;在保證分析指標合格的前提下,降低第一和第二萃取塔塔釜溫度,避免因溫度過高導致阻聚劑失效。

2、在二聚反應器出口分析指標上增加下限值進行調整,既保證萃取干擾因素環戊二烯合格,又確保二聚反應器環戊二烯濃度在一定范圍內,減少異戊二烯二聚體的生成,提高異戊二烯回收率。

3、適度放寬溶劑精致塔釜水含量指標,提高溶劑再生進料量,避免因新鮮溶劑水含量過低導致亞硝酸鹽析出堵塞換熱器,影響精致系統長周期運行。

4.結語

燕山碳五分離裝置不能長周期運行是由于堵聚嚴重,造成堵聚嚴重的干擾因素有原料,生產負荷,阻聚劑,工藝參數等。在對設備進行改造完成后,今后要針對燕山碳五分離裝置的工藝特點和技術難點進行攻關,為裝置平穩運行提供有效數據,實現裝置長周期運行。

參考文獻:

(1)劉虹辰. 碳五分離長周期運行的影響因素分析 [J] 黑龍江科技信息 2015,26:140

(2)南 坤. 碳五分離裝置長周期運行的瓶頸及對策 [J] 化工管理 2016,

作者:龐衛軍,中石化北京燕山分公司。