某煉化公司13 dam3/h氫氣提純裝置的尾氣中氫體積分數高達45%,經判斷為部分程控閥修復后仍內漏,對其進行更換后,尾氣中氫體積分數降至35%,變壓吸附(PSA)氫氣回收率提升至82.5%。閥門內漏原因主要有密封圈老化、主密封圈及閥體密封面磨損、閥桿與閥板連接的方鍵與鍵槽出現松動導致錐銷斷裂、閥板偏移以及閥門閥桿與執行器連接的方鍵與鍵槽有間隙、齒輪與齒條有松動間隙。密封圈老化、主密封圈及閥體密封面磨損、閥桿與閥板連接的方鍵與鍵槽出現松動導致錐銷斷裂、閥板偏移等問題可取返廠檢修更換密封圈及對密封面進行研磨、切削,實現對內漏閥門的修復。但是,對于齒輪磨損間隙、閥座磨損缺陷問題,靠修復已難以徹底解決。

關鍵詞:加氫低分氣 氫氣提純 變壓吸附 程控閥內漏 尾氣氫含量

1 概 述

變壓吸附 (PSA) 是利用不同氣體組分在吸附劑上的吸附能力不同和不同壓力下同一氣體組分在吸附劑上的吸附容量有差異的特性, 來實現對混合氣體中弱吸附組分氫氣的分離提純。雜質在高壓下被吸附劑吸附,使得吸附容量極小的氫氣得以提純,然后雜質在低壓下脫附,使吸附劑獲得再生[1]。

某煉化公司13 dam3/h PSA裝置是以脫硫后加氫裂化裝置低分氣、柴油加氫裝置低分氣、加氫處理裝置低分氣的混合氣作為原料,采用成都某科技公司提供的變壓吸附提純氫氣技術,從混合氣中提純分離出純度大于 99.0% 的氫氣,產品氫并入氫氣管網,滿足加氫裝置氫氣供應。混合原料氣提純氫后,剩余的 PSA 尾氣經過往復式壓縮機升壓后作為制氫裝置原料氣或者去燃料氣管網補充燃料氣。

該PSA 裝置大檢修前尾氣氫體積分數平均約45%,大檢修期間對全部程控閥進行拆檢。檢修開工后,尾氣氫體積分數僅降至40%左右,氫氣回收率僅達到78.6%。

2 PSA裝置的生產運行情況

2.1 吸附劑裝填情況

PSA裝置吸附劑主要包括分子篩、活性炭、多孔硅膠和活性氧化鋁等類型。PSA裝置8臺吸附塔從上到下均依次裝填HXBC-30D吸附劑、A-AS吸附劑、HXSI-02專用吸附劑、HXBC-15C吸附劑、HX5A-10H吸附劑,共裝填吸附劑120.7 t。

對于不同的氣體組分,由于其分子的大小、結構、極性等性質各不相同,吸附劑對其吸附的能力和吸附容量也就各不相同[2]。由于吸附劑對混合氣體中的氫組分吸附能力很弱,而對其他組分吸附能力較強,因而通過裝有不同吸附劑的混合吸附床層,就可將各種雜質吸附下來,得到提純的氫氣[3]。

2.2 原料氣分析

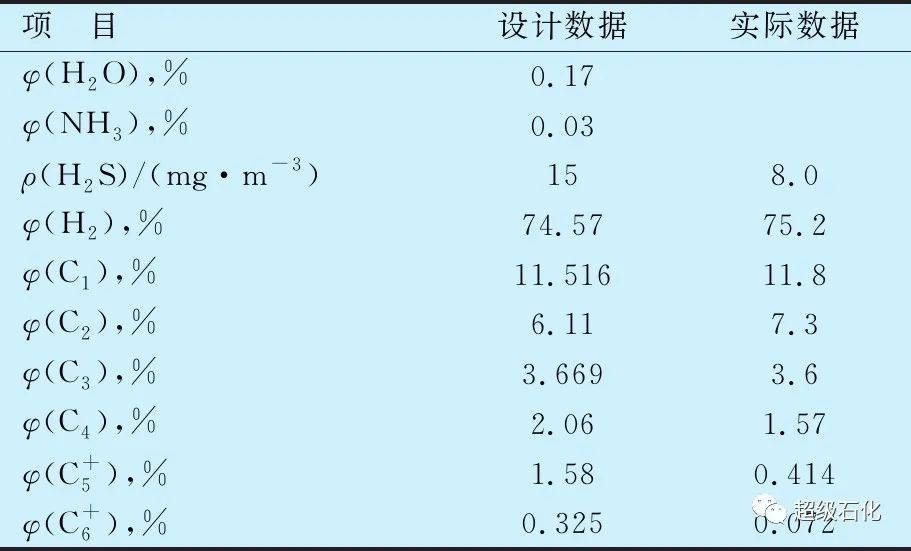

PSA裝置設計的原料氣及實際運行過程中原料氣組成見表1。

表1 原料氣組成分析數據

隨著組分變重,吸附劑對其吸附能力越強。由表1可以看出,實際運行過程中PSA原料氣中 組分含量均優于設計指標。

組分含量均優于設計指標。

2.3 PSA產品氫純度趨勢

PSA裝置產品氫氣純度按不小于99.0%要求進行控制,產品氫純度趨勢如圖1所示。由圖1可以看出,為避免吸附劑污染,保障裝置長周期運行,在正常生產過程中PSA產品氫純度均值控制在99.5%。

圖1 PSA產品氫純度趨勢

2.4 尾氣氫含量下降

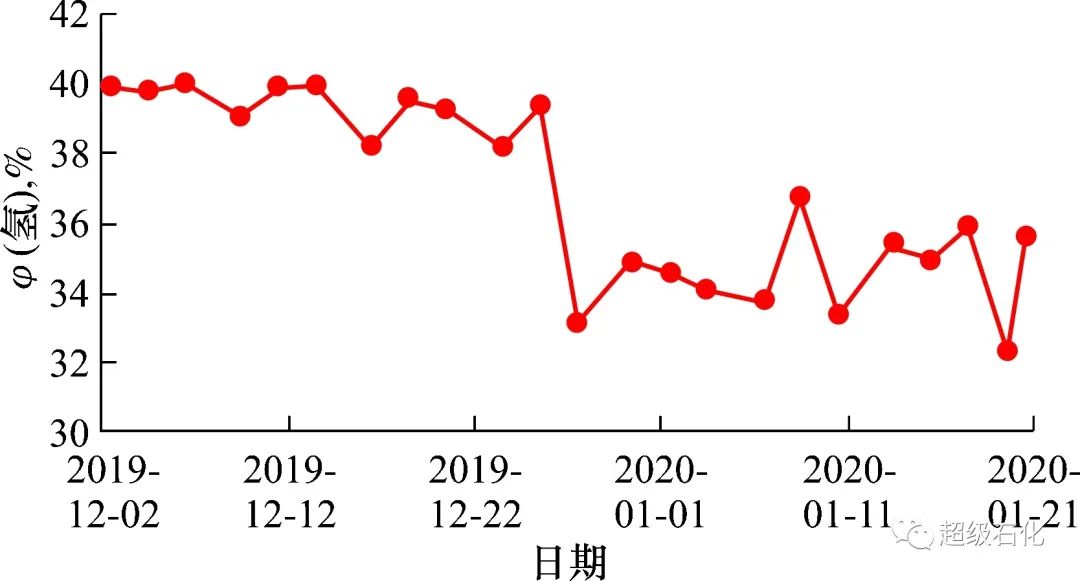

PSA裝置尾氣氫含量趨勢如圖2所示。

圖2 PSA尾氣氫含量趨勢

由圖2可以看出,2019年6月大檢修之前尾氣中氫體積分數維持在45%左右。2019年8月大檢修開工正常后,PSA尾氣氫體積分數有一定程度下降,降至40%左右。經計算,PSA氫氣回收率僅為78.6%,未能達到目標值80%。

2.5 吸附塔壓力下降

通過觀察各吸附塔的壓力趨勢變化,吸附塔壓力均升或均降時,在壓力達到平衡后,吸附塔壓力仍呈現下降趨勢,見圖3(圖中8條顏色不同的曲線分別代表8個吸附塔)。

根據圖3吸附塔壓力變化趨勢,可判斷吸附塔閥門存在內漏[4-6]。故2019年6月大檢修時,按檢修計劃對PSA系統66臺程控閥(包含DN80閥門34臺、DN100閥門16臺、DN150閥門16臺)進行全面檢修。檢修內容包括:對主密封圈進行更換,更換部分閥桿填料和執行機構油缸密封。

圖3 PSA吸附塔壓力趨勢(2019-05-08)

3 程控閥運維情況

3.1 程控閥檢修情況

維修過程中發現:4臺程控閥的閥座磨損、主軸晃動沒有修復價值,已報廢;所有程控閥主密封圈均存在不同程度磨損現象。

程控閥維修完畢進行水壓試漏,按正常工藝工作壓力的1.2倍(2.7 MPa)試壓。第一次試壓有20臺程控閥試漏不合格,重新維修。維修后再次試壓合格16臺,有4臺密封面損傷無法修復,使用新閥替換。

3.2 大檢修后尾氣氫含量高原因分析

大檢修后,PSA尾氣氫體積分數仍持續高于35%,氫氣回收率低于80%。分析認為大修后仍有部分PSA裝置程控閥內漏為主要原因。造成PSA裝置程控閥內漏的主要因素包括:①主密封圈老化后失去彈性導致主密封圈位移及本身產生的內漏;②PSA 裝置在正常運行過程中,由于吸附劑粉化產生的粉塵導致主密封圈及閥體密封面磨損;③長時間運行,閥桿與閥板連接的方鍵與鍵槽出現松動導致錐銷斷裂、閥板偏移出現內漏;④閥門閥桿與執行器連接的方鍵與鍵槽有間隙,齒輪與齒條有松動間隙導致閥門關閉不嚴。

對于前3個因素,可通過返廠檢修更換密封圈及對密封面進行研磨、切削等方式,實現對內漏閥門的修復。但是對于第4個因素,靠修復已難以保證不再內漏。主要原因為油缸執行機構和主軸之間的作用力是靠齒輪齒條進行的,材質均為碳鋼,長時間動作后會有不同程度的磨損(主要表現為齒輪齒條間隙距離增大,閥門開關不到位),修復方式無法解決間隙增大問題。如果單純從修復后的試壓結果來看,可能是合格的。實際上是大力扳動閥門使閥板與閥門密封面過盈貼合形成的密封效果(三偏心蝶閥的閥門與閥板的關閉角度正常為90°,設計上會留有5%左右的余地)。因此,大檢修后試壓合格的閥門在實際運行中達到過盈密封而再次內漏。

3.3 大修投產后運維情況

對PSA裝置運行趨勢進行分析,研判內漏閥門,通過圖4趨勢可確認內漏程控閥。

圖4 B塔試漏曲線(2019-12-18)

由圖4可見:①B塔6號程控閥手閥打開后,在3 min內,壓力由0.05 MPa上漲至0.08 MPa;②B塔4號程控閥手閥打開后,在3 min內,壓力由0.10 MPa上漲至0.20 MPa;③B塔3號程控閥手閥打開后,在3 min內,壓力由0.22 MPa上漲至0.68 MPa。說明B塔6號、4號、3號程控閥均內漏,其中3號閥內漏最嚴重。

通過以上試漏方式判斷,共確認內漏程控閥6臺,拆開后的閥門損壞情況如圖5所示。

圖5 內漏程控閥磨損情況

由圖5可見,內漏程控閥三偏心閥座磨損嚴重,導致閥門即使關到位后仍然有間隙。對內漏程控閥進行更換。

程控閥更換后,對PSA裝置尾氣氫含量跟蹤觀察,趨勢如圖6所示。圖6趨勢表明:內漏程控閥更換后,PSA尾氣氫體積分數由40%左右降至35%左右。氫氣回收率由78.6%提升至82.5%。

圖6 PSA尾氣氫含量趨勢

4 結 語

(1)PSA裝置程控閥內漏,將導致尾氣中氫含量增加,裝置氫氣回收率降低。

(2)造成PSA裝置程控閥內漏的主要因素可能有密封圈老化、主密封圈及閥體密封面磨損、閥桿與閥板連接的方鍵與鍵槽出現松動導致錐銷斷裂、閥板偏移、閥門閥桿與執行器連接的方鍵與鍵槽有間隙、齒輪與齒條有松動間隙等因素。

(3)由密封圈老化、主密封圈及閥體密封面磨損、閥桿與閥板連接的方鍵與鍵槽出現松動導致錐銷斷裂、閥板偏移等問題引起的程控閥內漏,可采取返廠檢修更換密封圈及對密封面進行研磨、切削,實現對內漏閥門的修復。

(4)對于齒輪磨損間隙、閥座磨損缺陷問題,雖然單純從修復后的試壓結果來看,可能是合格的,實際上是大力扳動閥門使閥板與閥門密封面過盈貼合形成的密封效果,實際運行中還會發生內漏。對于此類問題靠修復方式已難以徹底解決,需視閥門拆檢情況,采購新程控閥,合理更新。

本文作者:史卜建,姚立松 (中國石化青島煉化)