某煉油廠12 Mt/a常減壓蒸餾裝置加工高硫低酸原油。在裝置檢修期間,發現減壓塔減三線洗滌油管道出現嚴重腐蝕,影響裝置的長周期安全平穩運行。通過對腐蝕產物的分析研究,判斷腐蝕類型為高溫硫腐蝕。從原油性質、管道材質和操作條件等方面進行分析后,提出改善原料性質、材質升級、腐蝕在線監測和加注高溫緩蝕劑等措施,從而減緩裝置腐蝕。

關鍵詞:減三線;高溫硫腐蝕;防護措施

某煉油廠減壓塔采用KBC減壓深拔技術,設有四個側線:減一線作為柴油加氫原料,減二線、減三線混合后作為加氫處理原料,減四線為過汽化油。其中減三線設有洗滌油(減三線下回流)。檢修期間發現減三線洗滌油管道發生嚴重腐蝕。

1 減三線洗滌油管道參數及腐蝕情況

1.1 減三線洗滌油管道參數

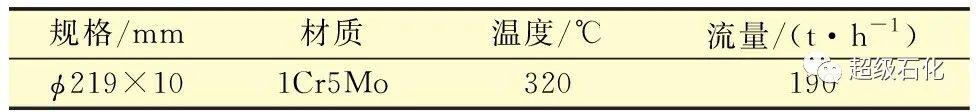

減三線洗滌油管道相關參數見表1。

表1 減三線洗滌油管道相關參數

1.2 減三線洗滌油管道腐蝕情況

檢修期間選擇41個焊接接頭對減三線管道進行測厚,部分測厚數據見表2。由表2可見:減三線洗滌油管道所有直管段、彎管段及彎頭均存在減薄,直管段實測最小厚度4.8 mm,彎管段實測最小厚度5.3 mm,彎頭外側實測最小厚度2.5 mm。檢修期間對該管道進行了整體更換。

表2 減三線洗滌油部分測厚數據

注:①每個彎頭有兩個焊接接頭,分別在焊縫兩側取點檢測壁厚。>②直管段表示以彎頭焊縫為界靠近直管側,共8個測點;彎管段表示以彎頭焊縫為界靠近彎頭側,共8個測點;彎頭外側共3個測點。

2 腐蝕分析

2.1 腐蝕類型

2.1.1 垢樣分析

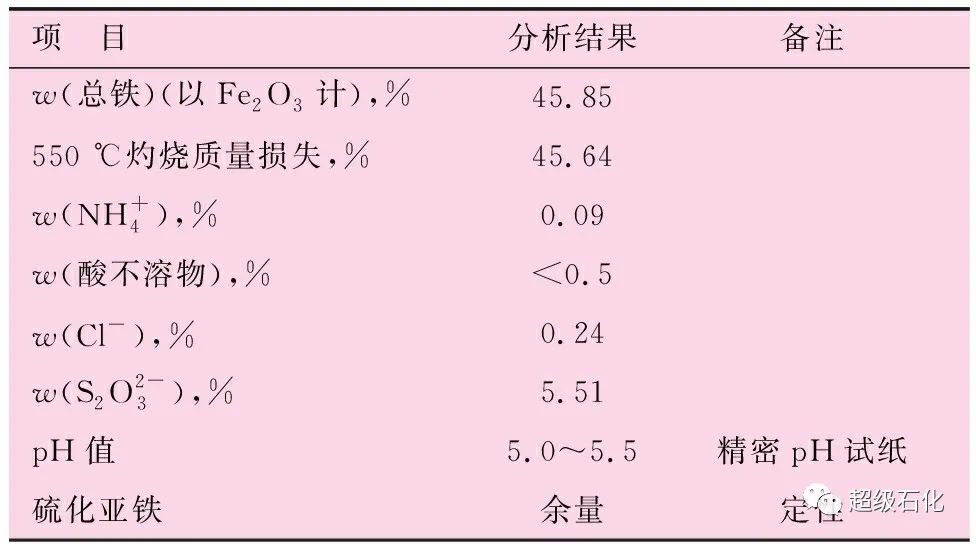

對減三線洗滌油管道垢樣進行分析,其結果

見表3。

表3 減三線洗滌油管道垢樣分析

所取垢樣質量較輕,呈黑色、塊狀,少部分溶于水。由表3可以看出:垢樣主要物相為有機物、鐵的氧化物、硫代硫酸鹽和硫化亞鐵(定性有),其次還有少量氯鹽、銨鹽和酸不溶物等物質。由此可判斷減三線洗滌油管道的腐蝕屬于高溫硫腐蝕,高溫硫直接與管道發生反應生成硫化亞鐵,在管壁形成保護膜。但垢樣中存在少量的銨和較多的氯離子,使得硫化亞鐵膜不致密,造成管壁產生垢下腐蝕。

2.1.2 高溫硫腐蝕

一般認為高溫硫腐蝕的影響因素主要是硫含量、溫度和流速[1-2]。腐蝕速率的大小取決于高溫部位介質中的活性硫含量 ,活性硫含量越高,腐蝕速率越大。溫度對高溫硫腐蝕的影響表現在兩個方面:一是溫度升高促進了硫、硫化氫和硫醇與金屬材料的化學反應;二是溫度的升高促進了非活性硫的分解,產生更多活性硫,加速對鋼材的腐蝕。當溫度在220~340 ℃時,硫化物開始分解生成H2S,對設備開始腐蝕,并且隨著溫度的升高腐蝕不斷加重。根據減三線洗滌油流量190 t/h,管道規格φ219 mm×10 mm,密度按940 kg/m3計算,估算流速大約為2 m/s, 流速對減三線洗滌油管道腐蝕影響較小。

2.2 腐蝕成因

2.2.1 原油性質

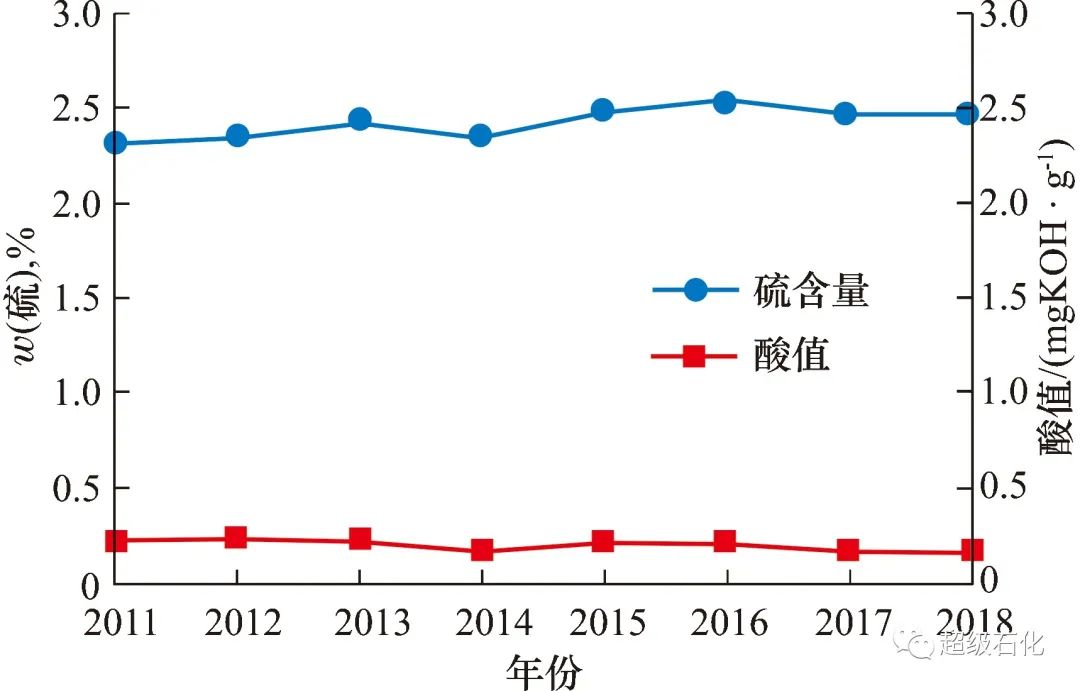

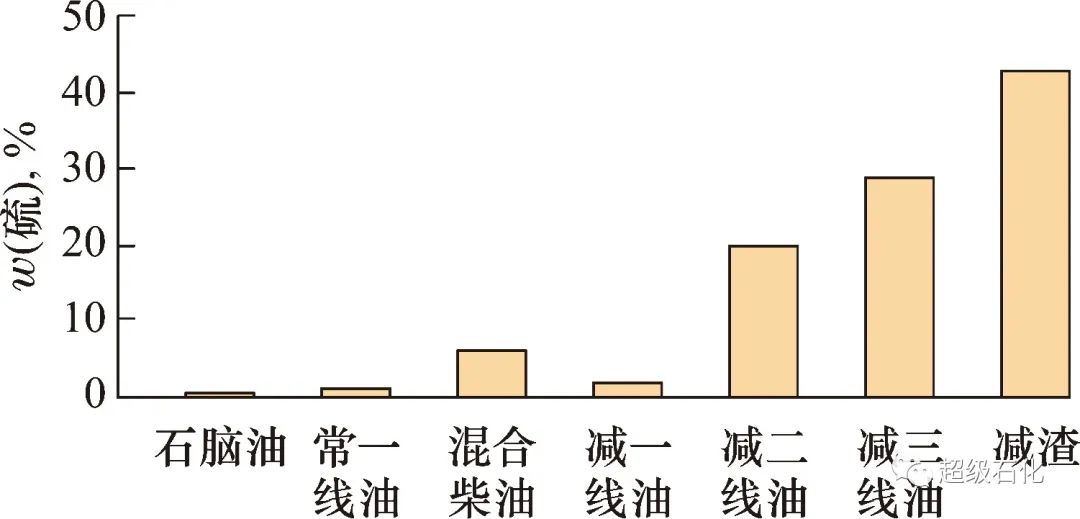

通過該煉油廠相關統計數據分析,繪制2011年至2018年兩個生產周期加工原油中硫含量、酸值以及餾分油中硫分布分別見圖1和圖2。

圖1 2011—2018年加工原油硫含量及酸值

圖2 各餾分油中硫分布

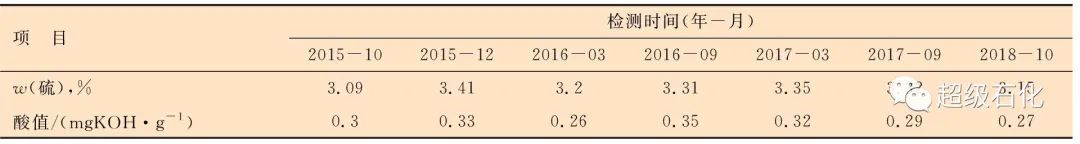

該煉油廠實驗室2015—2018年生產周期期間對減三線硫含量及酸值進行了檢測,部分檢測結果見表4。

2015—2018年第三生產周期期間加工原油硫含量整體高于2011—2015年第二生產周期,并且多次出現硫含量超出設防值(質量分數2.8%)的情況,酸值整體變化不大。餾分越重,餾分油中的硫含量越高,減三線硫質量分數基本在3%以上,酸值在0.3 mgKOH/g左右。由上述分析可見,在不考慮硫的性質的前提下,減三線的高溫硫腐蝕壓力較大。

表4 減三線硫含量及酸值

2.2.2 管道材質

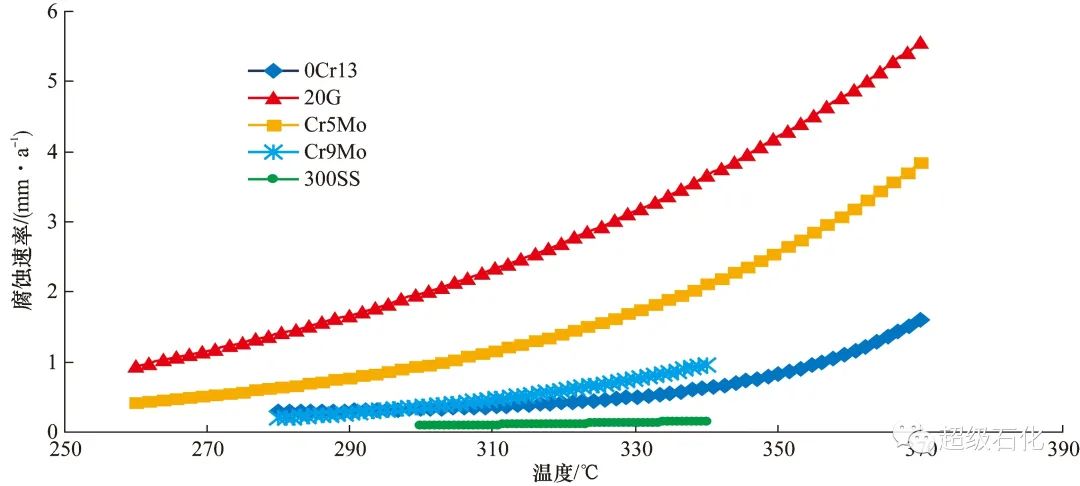

鋼材抗高溫硫腐蝕性能隨著鋼材中Cr含量的提高而提高。一般認為,當鋼材中Cr的質量分數達到5%或以上時,減緩了高溫硫腐蝕;Cr質量分數在9%~12%時,能夠有效地抑制腐蝕[3]。中石化防腐蝕研究中心對多種高硫原油進行動態腐蝕評價與統計,通過擬合得到不同材料在高硫原油中的腐蝕速率與溫度的關系曲線[4](見圖3)。由圖3可知:在320 ℃溫度條件下1Cr5Mo鋼材已經無法滿足裝置長周期運行要求,而300系列不銹鋼能夠有效抵抗高溫硫腐蝕。參照SH/T 3096—2012《高硫原油加工裝置設備和管道設計選材導則》,當介質溫度不低于288 ℃時,建議減三線洗滌油管道材質升級為06Cr18Ni11Ti。

圖3 幾種材料的高溫硫腐蝕速率曲線

2.2.3 加工負荷

該煉油廠常減壓蒸餾裝置于第二個檢修周期進行了擴能改造,加工能力由原10 Mt/a提升至12 Mt/a,但減壓塔未進行改造,導致減壓塔加工負荷增大。

3 結論及建議

3.1 結 論

減三線洗滌油管道腐蝕機理為高溫硫腐蝕,導致腐蝕的原因主要有以下幾個方面:

(1)加工原油的硫含量逐年提高,近年多次出現硫超出設防值的情況。

(2)減三線洗滌油管道設計材質等級已經與目前加工原油劣質程度不相匹配,材質等級偏低。

(3)減壓塔長時間高負荷運轉,加劇了腐蝕。

3.2 建議措施

(1)源頭控制

在原油的采購和輸送過程中應當綜合考慮設備和管道的承受能力,從源頭上控制原油中硫含量和酸值,盡量不超過設防值。

(2)材質升級

將減三線洗滌油管道材質由原來的1Cr5Mo升級為06Cr18Ni11Ti,提高抗高溫硫腐蝕能力。

(3)腐蝕監測

在減三線洗滌油管道布置在線監測點,實時關注設備和管道的腐蝕情況。同時,對重點部位的管道開展材質分析工作,避免因材質選用不當而導致腐蝕加劇。

(4)工藝防腐蝕

在腐蝕較為嚴重的部位(如減三線洗滌油管道)注入高溫緩蝕劑。大檢修期間,該煉油廠進行了工藝技術改造,常壓塔增加常四線,該措施將有助于降低減壓塔負荷,從而減緩腐蝕。

作者:張常興,朱永平 (中國石化青島煉油化工有限責任公司)