[摘要]:詳細梳理了壓縮機泄漏的各種形式,并通過建立數學計算模型,研究介質泄漏對壓縮機性能影響規律,為機組泄漏問題診斷提供了分析思路。

[關鍵詞]:往復壓縮機;泄漏;性能;熱工況

中圖分類號:TH457 文獻標志碼:B

文章編號:1006-2971(2020)06-0053-03

1.引言

往復壓縮機作為石化裝置核心動力設備,其密封部件多、故障維修率高,不僅影響壓縮機運行效能,甚至還能導致級間壓比失衡、排氣溫度升高以及運動部件失效。因此,研究介質泄漏對往復壓縮機性能的影響,對優化機組運行至關重要。

目前,國內已有很多專家、學者對往復壓縮機泄漏進行了大量的研究工作。文獻[1]考慮了多級往復壓縮機抽氣、凝析工藝等影響因素,改進了各級泄漏系數計算方法;文獻[2]考慮了氣體泄漏和不穩定傳熱耦合作用,建立了變質量系統氣體壓縮熱力過程數學模型,研究了示功圖的影響規律。文獻[3]研究了氣閥對往復壓縮機可靠性、容積流量、能耗的主要影響因素。

本文詳細梳理了壓縮機泄漏的各種形式,并通過建立數學計算模型,研究泄漏對壓縮機性能影響規律,為機組泄漏問題排查提供了分析思路。

2.介質泄漏形式

筆者在總結前人工程實踐的基礎上,結合自身實踐經驗,按系統界面、密封形式、失效形態,對壓縮機泄漏進行了劃分。

2.1 按系統界面劃分

將壓縮機及其輔機系統視作一個封閉系統,可根據介質泄漏后所處的位置,分為內漏和外漏。例如,氣閥失效、活塞環失效即為內漏;填料函失效、缸頭密封墊、緩沖罐等輔機密封墊失效、換熱器內漏等即為外漏。工程實踐表明,氣閥失效和水冷器管束泄漏發生概率最大。

2.2 按密封形式劃分

按照密封部件的失效機理,可分為動密封失效泄漏和靜密封失效泄漏。例如,氣閥、活塞環、填料函等多為運動副磨損而失效,即為動密封失效;各類法蘭墊、O型密封圈失效、螺栓松動或斷裂等即為靜密封失效。工程實踐表明,動密封失效最多。

2.3 按失效形態劃分

按照密封部件的失效形態,可分為強度失效泄漏和磨損失效泄漏。例如氣閥閥片斷裂、彈簧斷裂、活塞環斷裂、螺栓斷裂、焊縫開裂、換熱器管束穿孔、密封墊斷裂等,即為強度失效泄漏。

氣閥、活塞環、填料環密封面機械運動磨損,以及密封墊、氣閥流道、彎頭、變徑管因介質夾帶液體或固體顆粒長期產生的腐蝕、沖蝕,這些均為磨損失效泄漏。

3.泄漏對壓縮機性能影響的規律研究

本文以某企業渣油加氫裝置三缸三級新氫壓縮機為對象建立了泄漏模型,機組參數如下:一級進氣壓力19.6 kg/cm2G,三級排氣壓力205.6 kg/cm2G,各級進氣溫度均為40 ℃,一至三級氣缸內徑分別為495.3 mm、349.3 mm、254.0 mm,活塞桿外徑分別為110 mm、120 mm、114 mm,活塞行程均為323.9 mm。

借鑒文獻[4]提供的計算方法,筆者對其泄漏影響規律進行了仿真計算,具體計算公式及復算過程,這里不再贅述。該模型的邊界及假設條件:(1)不考慮氣閥、活塞環等內漏情況導致的氣體溫升;(2)不考慮泄漏時,壓比、溫升對過程指數的影響;(3)壓縮機一級進氣壓力、三級排氣壓力由系統提供,不受漏氣影響;(4)復算精度大于等于0.99時,迭代計算結束。

容積流量作為壓縮機最核心的技術參數,API618[5]明確提出“允許的往復壓縮機標準工業偏差依3%適用于流量和壓縮機軸功率”,因此筆者將壓縮機泄漏率的研究范圍確定為該偏差的10倍,詳細研究隨著泄漏率從0~0.3逐漸變化,各級壓力、進排氣壓力、排氣溫度的變化規律。

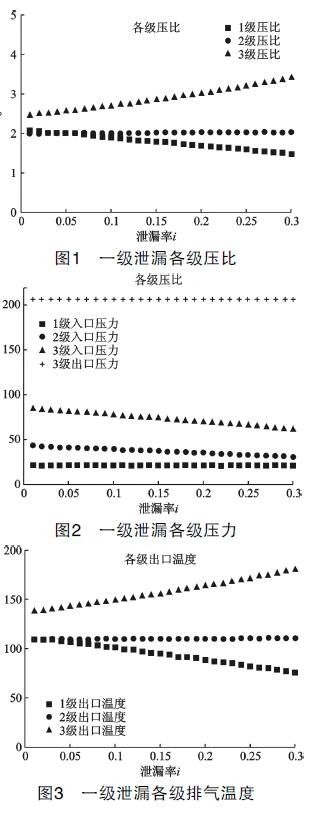

3.1 一級泄漏的熱力影響

圖1數據表明:當一級泄漏時,一級壓比下降,二級壓比微升,三級壓力上升,其中三級壓比變化最大。圖2數據表明:二級、三級進氣壓力均出現下降。圖3數據表明:一級排氣溫度下降,二級排氣溫度微升,三級排氣溫度上升,其中三級排氣溫度變化最大。這些現象說明壓縮機一級漏氣對三級的熱工況和傳動件受力影響很大。

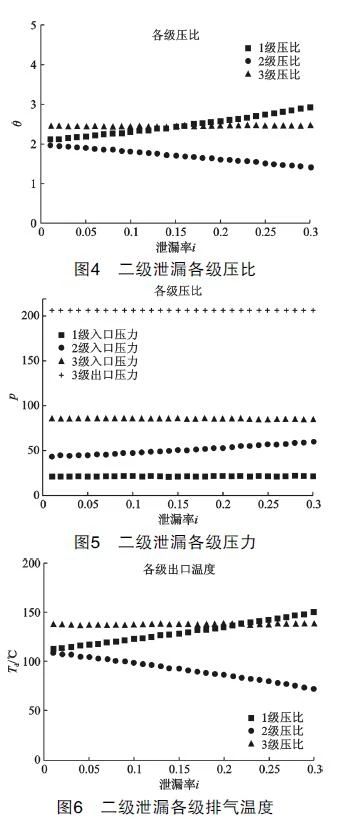

3.2 二級泄漏的熱力影響

圖4數據表明:當二級泄漏時,一級壓比上升,二級壓比下降,三級壓力微升,其中一級壓比變化最大。圖5數據表明:二級進氣壓力上升。

圖6數據表明:一級排氣溫度上升,二級排氣溫度下降,三級排氣溫度微升,其中一級排氣溫度變化最大。這些現象說明壓縮機二級漏氣對一級的熱工況和傳動件受力影響較大。

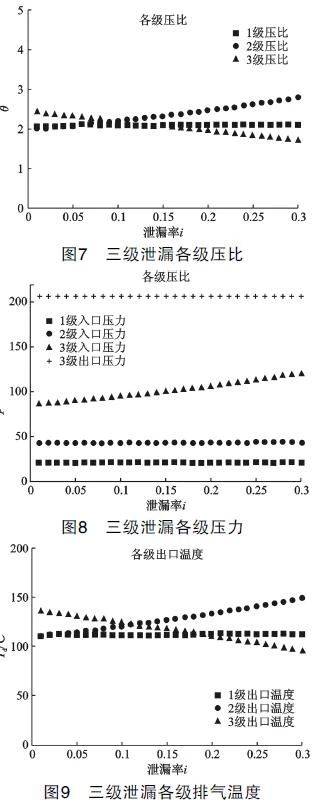

3.3 三級泄漏的熱力影響

圖7數據表明:當三級泄漏時,一級壓比微升,二級壓比上升,三級壓力下降,其中二級壓比變化最大。圖8數據表明:三級進氣壓力均出現上升。圖9數據表明:一級排氣溫度微升,二級排氣溫度上升,三級排氣溫度下降,其中一級排氣溫度變化最大。這些現象說明壓縮機三級漏氣對二級的熱工況和傳動件受力影響較大。

4.結 語

(1) 本文因未考慮氣閥、活塞環等內漏情況導致的氣體溫升,其該級排氣溫度的數值計算結果與實際不相符合,但它符合外漏規律。

(2) 雖其它數值計算結果與實際存在一定偏差,但其變化趨勢與實際基本吻合,能夠清晰解釋泄漏對往復壓縮機性能的影響,也為壓縮機及其輔機系統泄漏部位的快速診斷提供了新的分析思路。

參考文獻:

[1] 鄒久朋.對于往復活塞式壓縮機泄漏系數計算的改進[J].壓縮機技術,1992,(6 ):5-8

[2] 王君等.往復壓縮機氣體壓縮熱力過程研究[J].流體機械,2008,36(01):22-25

[3] 賀運初等.氣閥對往復壓縮機主要性能的影響分析[J].壓縮機技術,2010,(6 ):16-19

[4] 胡家順.活塞式壓縮機變工況計算的改進[J].壓縮機技術,1992,(4 ):9-14

[5] 美國石油學會.API618石油、化工和氣體工業用往復壓縮機(第5版)[S].2007:109

作者簡介:劉江(1987-),男,研究生,畢業于北京化工大學,現任四川石化公司全廠動設備狀態監測主管,長期從事往復壓縮機狀態監測與故障診斷、動力學行為分析與失效機理研究。