發(fā)表時(shí)間: 2022-10-25 18:01:32

作者: Mark,張玉奎,李軍偉

瀏覽: 1068

摘要:煉化裝置關(guān)鍵機(jī)泵承擔(dān)著泵送高溫?zé)嵊汀⑤p烴、有毒有害等介質(zhì)的重要任務(wù),屬于高危工況,處于核心工位,對機(jī)泵的可靠性和MTBF(平均無故障運(yùn)行時(shí)間)要求較高。通常,通過日常巡檢和振動總值的監(jiān)測來關(guān)注機(jī)泵的健康狀況,但是經(jīng)常不可避免的出現(xiàn)軸承損壞、機(jī)械密封泄漏等故障,導(dǎo)致故障維修,違背了預(yù)測性維護(hù)的初衷。通過提供精細(xì)化狀態(tài)監(jiān)測服務(wù)對機(jī)泵的運(yùn)行狀態(tài)進(jìn)行全面評估,進(jìn)行主動維護(hù),提高機(jī)泵運(yùn)行的可靠性,延長機(jī)泵的MTBF,進(jìn)而實(shí)現(xiàn)預(yù)測性維護(hù)的目標(biāo)。

關(guān)鍵詞:狀態(tài)監(jiān)測,運(yùn)行工況,轉(zhuǎn)子穩(wěn)定性,軸承,機(jī)械密封

精細(xì)化狀態(tài)監(jiān)測服務(wù)主要包含:機(jī)泵的運(yùn)行工況評估、轉(zhuǎn)子穩(wěn)定性監(jiān)測、滾動軸承故障監(jiān)測及機(jī)械密封可靠性管理。進(jìn)行長周期數(shù)據(jù)采集和數(shù)據(jù)積累,通過工況分析、振動趨勢和頻譜分析、溫度趨勢監(jiān)測等技術(shù)措施,對影響可靠性和MTBF的轉(zhuǎn)子、軸承、機(jī)械密封等零部件進(jìn)行早期故障預(yù)警,對機(jī)泵整體健康狀況進(jìn)行評估,最大限度的降低由于軸承損壞和密封泄漏導(dǎo)致的非計(jì)劃停機(jī)風(fēng)險(xiǎn),提高運(yùn)行的可靠性,為機(jī)泵連續(xù)、可靠、安全、穩(wěn)定運(yùn)行保駕護(hù)航,為用戶創(chuàng)造價(jià)值。

1.機(jī)泵的運(yùn)行工況評估

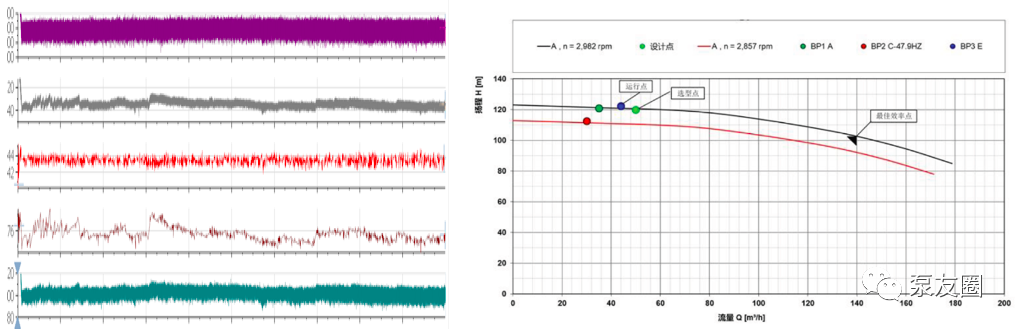

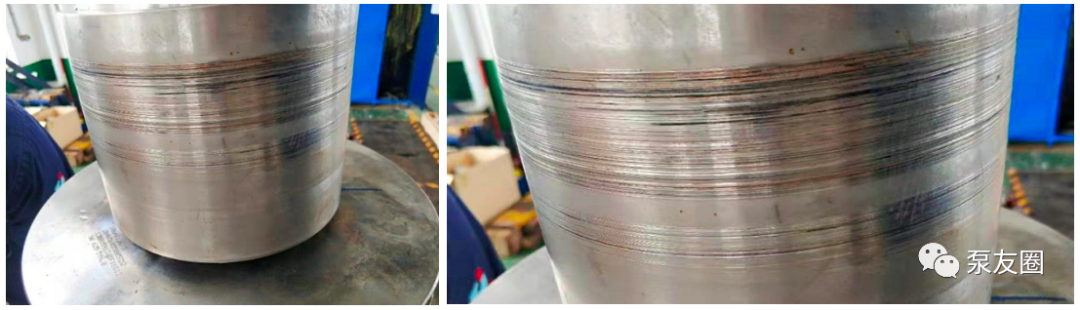

根據(jù)機(jī)泵壓力、泵送介質(zhì)屬性、運(yùn)行電流、轉(zhuǎn)速等運(yùn)行參數(shù),確定泵的運(yùn)行工況點(diǎn),對工況進(jìn)行評價(jià),進(jìn)行故障原因分析。以某煉化裝置脫氧水泵故障原因?yàn)槔眯蜑镺H1結(jié)構(gòu),故障表現(xiàn)為頻繁斷軸、軸承和機(jī)械密封頻繁失效(見圖1),采集現(xiàn)場運(yùn)行數(shù)據(jù)并進(jìn)行工況分析(如圖2)。

圖1 失效狀況

對工況進(jìn)行評價(jià),選型點(diǎn)為BEP點(diǎn)的 35%左右,實(shí)際運(yùn)行點(diǎn)為 32%左右,泵處于極端偏工況運(yùn)行,接近最小流量,這是產(chǎn)生斷軸和軸承失效的主要原因,只能通過選擇匹配符合實(shí)際工況的泵型進(jìn)行改造。通過機(jī)泵的運(yùn)行工況評估進(jìn)行故障根本原因分析,指導(dǎo)用戶進(jìn)行機(jī)泵故障改造。

圖2 工況分析

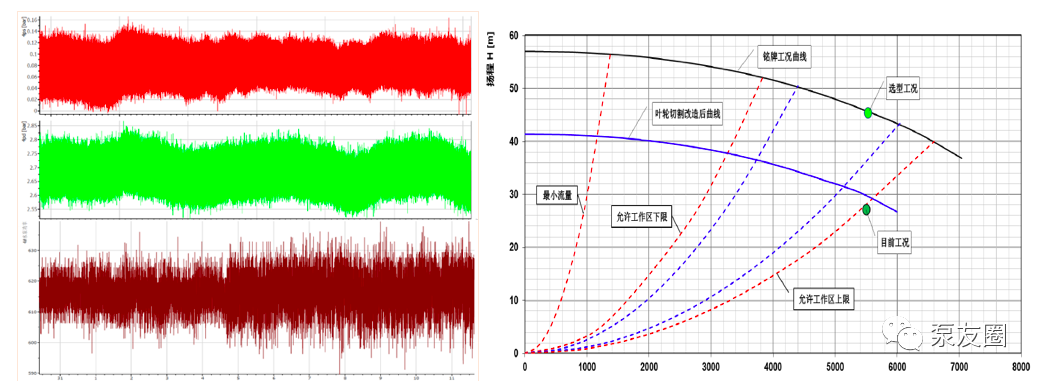

另外在碳達(dá)峰和碳中和的大趨勢下,煉化企業(yè)對機(jī)泵的能耗指標(biāo)愈加重視,通過機(jī)泵的運(yùn)行工況評估進(jìn)行能效分析和節(jié)能改造,降低廠用電耗,提升機(jī)泵運(yùn)行的經(jīng)濟(jì)性,以某公用工程循環(huán)水泵為例。泵型為BB1結(jié)構(gòu),葉輪進(jìn)行過切割,運(yùn)行汽蝕噪聲嚴(yán)重,振動超過報(bào)警值。采集現(xiàn)場運(yùn)行數(shù)據(jù)并進(jìn)行工況分析(見圖3)。

圖3 工況分析

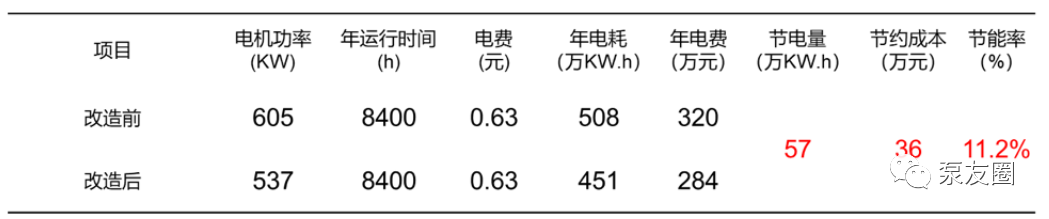

通過工況分析明確循環(huán)水泵存在偏流量運(yùn)行問題,葉輪切割后,汽蝕性能劣化,振動噪聲大,運(yùn)行效率不高,只有70%左右。向用戶提出改造建議,結(jié)合循環(huán)水工藝優(yōu)化,確定最終的改造參數(shù),改造前后的運(yùn)行能耗如下(如圖4):

圖4 改造前后能耗指標(biāo)對比

按照公用工程循環(huán)水實(shí)際容量進(jìn)行循環(huán)泵選型改造,對單臺泵改造前后能耗、電費(fèi)及節(jié)能率進(jìn)行分析,單臺泵年節(jié)省電量57萬KW.h,年節(jié)約成本36萬元,節(jié)能率在11.2%左右,初始投資在40萬元左右,投資回報(bào)率為0.9年。公用工程循環(huán)水總共配置6臺同型號循環(huán)水泵,為四備二運(yùn)行模式,全部實(shí)施改造后將極大的降低廠用電消耗,降低循環(huán)水運(yùn)行成本,提高運(yùn)行經(jīng)濟(jì)性。

在精細(xì)化狀態(tài)監(jiān)測服務(wù)中,進(jìn)行機(jī)泵的運(yùn)行工況評估是非常必要的,通過定周期對運(yùn)行工況進(jìn)行監(jiān)測分析,鑒別和發(fā)現(xiàn)由于偏流量、低效運(yùn)行、運(yùn)行間隙磨損、水力部件損壞等根本原因產(chǎn)生的故障,實(shí)時(shí)建議用戶進(jìn)行工況調(diào)整或者改造,進(jìn)行預(yù)測性檢修,提高機(jī)泵運(yùn)行的經(jīng)濟(jì)性和可靠性。

2.轉(zhuǎn)子穩(wěn)定性監(jiān)測

轉(zhuǎn)子穩(wěn)定性監(jiān)測的主要技術(shù)措施是振動監(jiān)測和振動分析,通過定周期長時(shí)間的數(shù)據(jù)采集和積累,根據(jù)趨勢的劣化進(jìn)行頻譜分析,對影響轉(zhuǎn)子穩(wěn)定性的影響因素:不對中、不平衡、動靜碰磨、彎曲、松動、軟腳、水力、共振、電機(jī)故障、齒輪故障等,進(jìn)行早期預(yù)警和實(shí)時(shí)介入,實(shí)現(xiàn)主動維護(hù)。

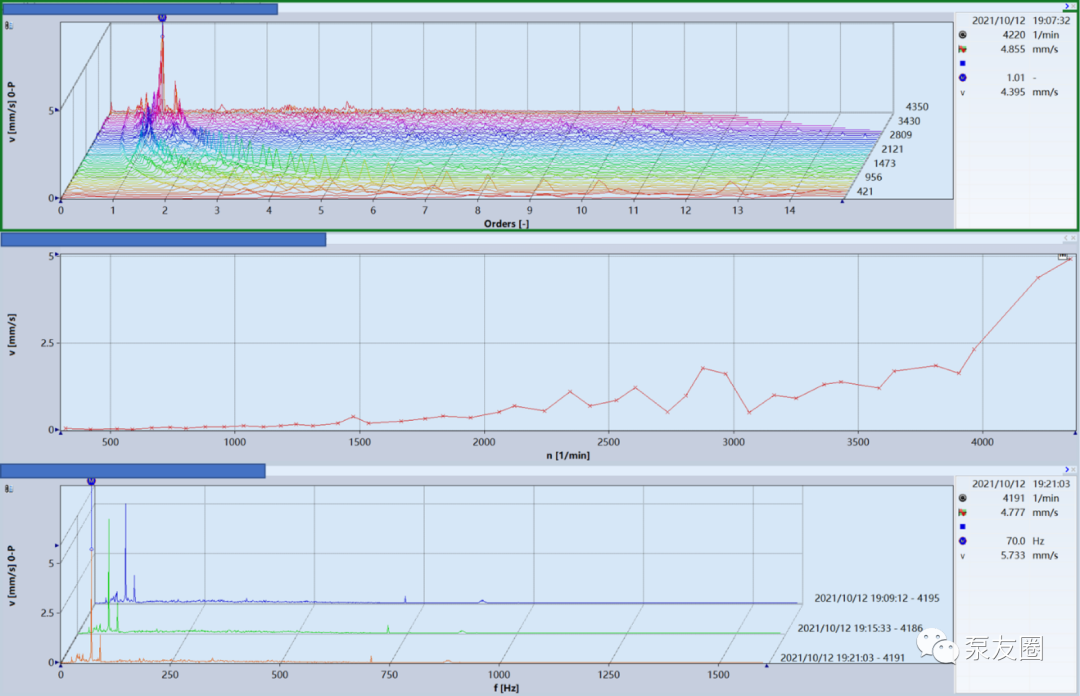

以某裝置鍋爐給水泵為例。泵型為BB5結(jié)構(gòu),現(xiàn)場采集給水泵兩側(cè)軸承殼體振動數(shù)據(jù),頻譜均出現(xiàn)一倍頻,振動值達(dá)到6.0mm/s,遠(yuǎn)超歷史振動水平。根據(jù)通頻值趨勢、時(shí)域波形、瀑布圖、一倍頻趨勢、額定轉(zhuǎn)速頻譜、工藝工況、現(xiàn)場操作維護(hù)情況等數(shù)據(jù)(頻譜數(shù)據(jù)詳見圖5)。

圖5 頻譜數(shù)據(jù)

最終診斷可能的故障原因?yàn)椋簞屿o碰磨和偶發(fā)性不平衡(不排除旋轉(zhuǎn)部件損壞導(dǎo)致)。鑒于目前較高的振動水平,不建議給水泵繼續(xù)運(yùn)行,應(yīng)進(jìn)行停機(jī)處理,查明原因。

將給水泵芯包從筒體拉出,軸承部件、機(jī)械密封無異常。拆解到平衡機(jī)構(gòu)時(shí),發(fā)現(xiàn)節(jié)流套表面產(chǎn)生溝槽狀磨損痕跡(見圖6)。考慮安全運(yùn)行,將整個芯包進(jìn)行解體,葉輪前后口環(huán)無明顯磨損痕跡,至此引起突發(fā)高振動值的原因已明確。

圖6 節(jié)流套磨損情況

在精細(xì)化狀態(tài)監(jiān)測服務(wù)中,進(jìn)行轉(zhuǎn)子穩(wěn)定性監(jiān)測是非常重要的,對關(guān)鍵機(jī)泵應(yīng)盡可能增加振動監(jiān)測頻次,積累數(shù)據(jù)基礎(chǔ),設(shè)定合理的振動基線值,而不是以ISO標(biāo)準(zhǔn)規(guī)定的限值作為報(bào)警停機(jī)值。在振動通頻值出現(xiàn)突變時(shí)(不超過ISO標(biāo)準(zhǔn)限值),應(yīng)及時(shí)進(jìn)行振動分析,查明故障原因,果斷處置,避免小故障劣化成嚴(yán)重的機(jī)泵損壞,造成安全生產(chǎn)事故。

3.滾動軸承故障監(jiān)測

軸承的運(yùn)行狀態(tài)直接關(guān)系到機(jī)泵的運(yùn)行狀態(tài),軸承的健康狀況是決定機(jī)泵可靠性的重要因素。煉化裝置中機(jī)泵眾多,因?yàn)檩S承失效導(dǎo)致轉(zhuǎn)子故障,機(jī)械密封泄漏的安全生產(chǎn)事故屢見不鮮。

日常的例行巡檢通過軸承測溫、油位變化、振動通頻值測量、頻譜分析關(guān)注軸承的健康狀況,但是往往事倍功半,收效甚微。等到測量指標(biāo)值有明顯變化時(shí),軸承已經(jīng)到了失效晚期,很多附加故障已經(jīng)隨著軸承的失效擴(kuò)展到轉(zhuǎn)子零部件和機(jī)械密封上,對于預(yù)測性維護(hù)沒有實(shí)際意義。

在精細(xì)化狀態(tài)監(jiān)測服務(wù)中,軸承故障監(jiān)測主要通過兩種技術(shù)措施實(shí)現(xiàn)。

第一,監(jiān)測軸承故障特征頻率,設(shè)置特征頻率頻帶報(bào)警,通過定周期長時(shí)間的數(shù)據(jù)采集和積累,及時(shí)發(fā)現(xiàn)故障特征頻率劣化趨勢,在軸承缺陷產(chǎn)生后進(jìn)行早期干預(yù),抓早抓小,避免故障擴(kuò)大化。

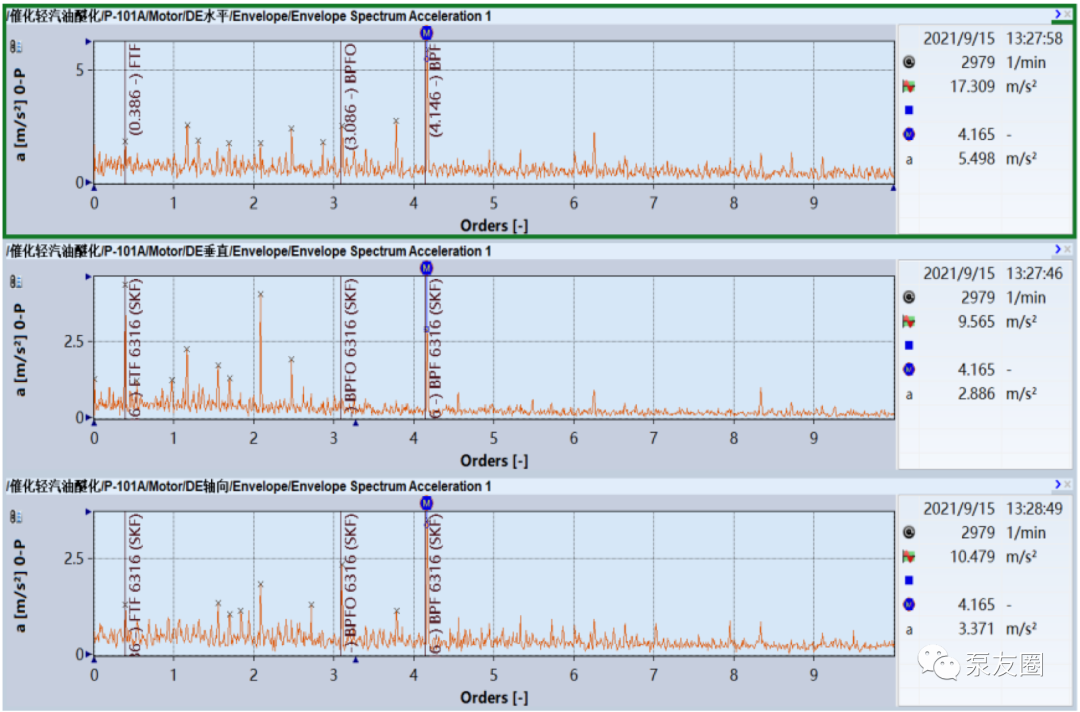

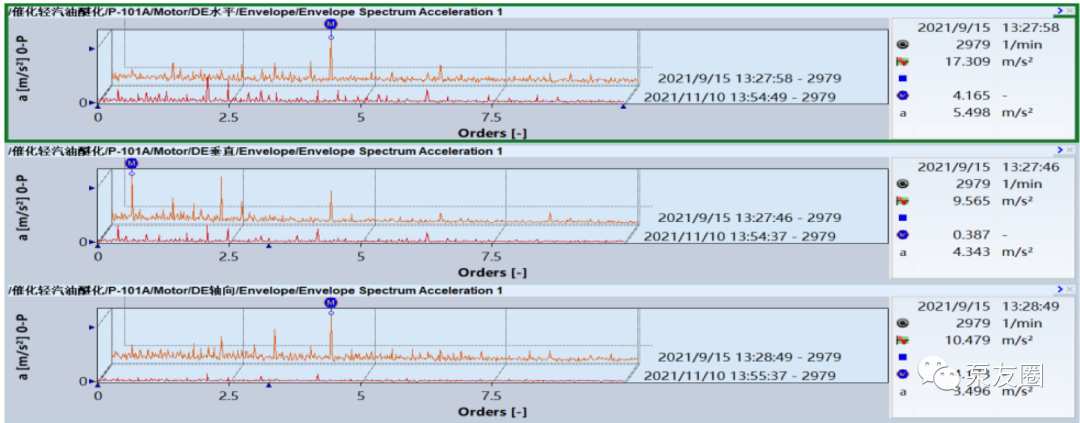

以某裝置進(jìn)料泵電機(jī)軸承為例,泵型為BB2結(jié)構(gòu),介質(zhì)為汽油,電機(jī)額定功率為110KW。例行巡檢中電機(jī)DE側(cè)軸承溫度和振動總值無明顯劣化趨勢,頻譜存在不對中特征,但是在軸承故障特征頻率監(jiān)測中出現(xiàn)高幅值的特征頻率及其諧頻(詳見圖7),綜合判斷電機(jī)DE側(cè)軸承處于失效中期。

圖7 高幅值故障特征頻率

從安全運(yùn)行的角度出發(fā),不建議繼續(xù)運(yùn)行,應(yīng)立即準(zhǔn)備備件進(jìn)行更換,拆解后軸承滾動體和外圈出現(xiàn)缺陷(詳見圖8),更換后期運(yùn)行一段時(shí)間后的故障特征頻率幅值回歸正常(詳見圖9)。

圖8 拆解后外圈和部分滾動體

圖9 更換前后軸承特征頻率對比

第二,監(jiān)測軸承的沖擊脈沖(Shock pluse)值,dBn值(歸一化的沖擊脈沖值)反應(yīng)軸承運(yùn)轉(zhuǎn)中各單元的沖擊能量和潤滑狀態(tài)。

大量統(tǒng)計(jì)表明,安裝和潤滑質(zhì)量較好的新軸承dBn值一般在0-20dB左右;當(dāng)軸承出現(xiàn)輕微損傷后,dBn值一般在20-35dB左右;當(dāng)軸承出現(xiàn)明顯損傷后,dBn值一般在35-60dB左右。通過監(jiān)測軸承的dBn值,進(jìn)行定周期長時(shí)間的數(shù)據(jù)采集和積累,關(guān)注dBn值的變化趨勢,對軸承單元部件潤滑、疲勞剝落、裂紋、磨損以及表面劃傷進(jìn)行監(jiān)測。

通過以上兩方面進(jìn)行軸承故障監(jiān)測,提供精細(xì)化狀態(tài)監(jiān)測服務(wù),實(shí)時(shí)了解滾動軸承的健康狀態(tài),對軸承早期缺陷進(jìn)行預(yù)警和軸承壽命預(yù)測,從以往對軸承的故障式維修轉(zhuǎn)變?yōu)轭A(yù)測性維修,提高機(jī)泵的可靠性。

4.機(jī)械密封可靠性管理

煉化裝置中關(guān)鍵機(jī)泵通常泵送高溫?zé)嵊汀⑤p烴、有毒有害等介質(zhì),屬于高危工況。機(jī)械密封發(fā)生失效后,介質(zhì)泄漏到大氣側(cè)往往引發(fā)火災(zāi)、爆炸、排放劇毒物等造成環(huán)境污染、人身傷亡和安全責(zé)任事故,造成重大影響。

因此,機(jī)械密封的可靠性管理顯的尤為重要,各個煉化企業(yè)投入巨大的精力進(jìn)行密封可靠性的提升,堅(jiān)決杜絕高危介質(zhì)的泄漏。

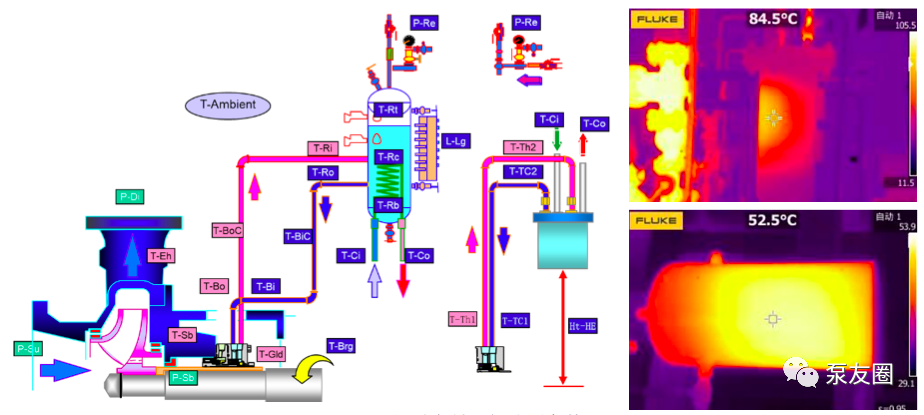

除了在設(shè)計(jì)選型階段,選擇合適的機(jī)械密封來適應(yīng)現(xiàn)場實(shí)際的工況外,對機(jī)械密封的健康狀況監(jiān)測尤為重要。在精細(xì)化狀態(tài)監(jiān)測服務(wù)中,主要通過監(jiān)測機(jī)械密封的運(yùn)行參數(shù)來關(guān)注機(jī)械密封的健康狀態(tài)(以PLAN23+53A為例,詳見圖10)。

圖10 機(jī)械密封運(yùn)行監(jiān)測參數(shù)

機(jī)械密封輔助系統(tǒng)主要的功能為:帶走密封面摩擦副產(chǎn)生的熱量、沖走雜質(zhì)和液膜保持。循環(huán)系統(tǒng)管路關(guān)鍵節(jié)點(diǎn)的溫度和壓力,儲液罐的液位、溫度和壓力等參數(shù)時(shí)刻反應(yīng)著密封面的運(yùn)轉(zhuǎn)狀態(tài)。

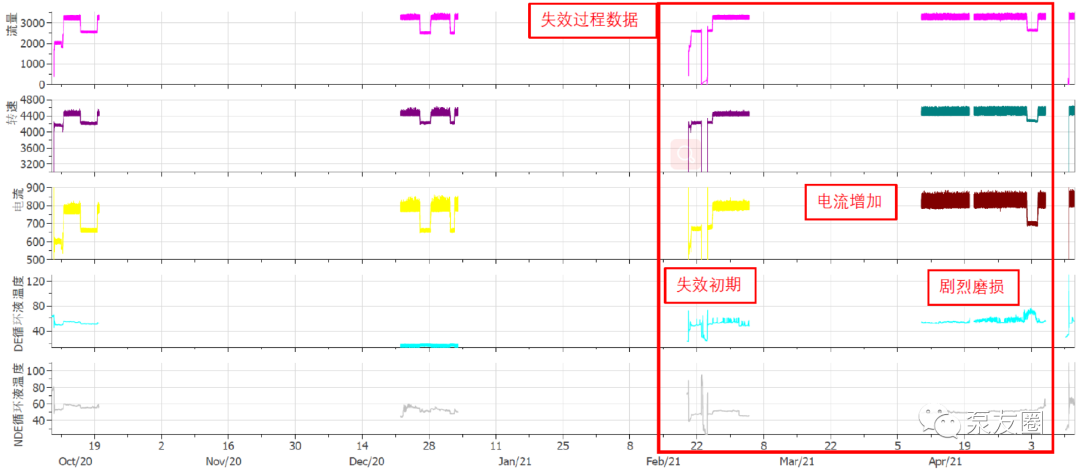

以某裝置鍋爐給水泵的密封失效過程為例,在密封失效時(shí)輔助系統(tǒng)溫度的變化和泵相關(guān)運(yùn)行參數(shù)的變化(詳見圖11)。泵型為BB5結(jié)構(gòu),密封系統(tǒng)為PLAN23,常年恒工況運(yùn)行,DE側(cè)機(jī)械密封失效。

圖11 泵及機(jī)械密封監(jiān)測參數(shù)

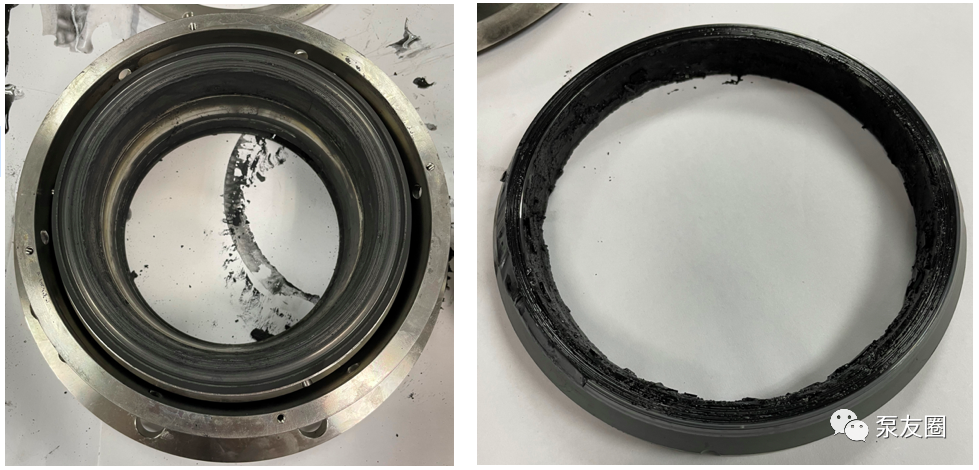

圖12 補(bǔ)償環(huán)和配合環(huán)失效情況

對比泵運(yùn)行參數(shù)和DE側(cè)機(jī)封循環(huán)液溫度變化情況,在失效初期循環(huán)液溫度頻繁波動,但是機(jī)封沒有產(chǎn)生泄漏。當(dāng)?shù)绞砥冢芊饷鎳?yán)重磨損后,機(jī)封嚴(yán)重泄漏,循環(huán)液溫度波動更加頻繁,并維持高位,電機(jī)電流在同等工況下有所上升。

因此,對關(guān)鍵機(jī)泵所有機(jī)械密封進(jìn)行系統(tǒng)化的可靠性管理,建立密封運(yùn)行、失效、維修檔案,對機(jī)封運(yùn)行的關(guān)鍵指標(biāo)參數(shù)進(jìn)行定周期長時(shí)間的數(shù)據(jù)采集和積累,及時(shí)發(fā)現(xiàn)異常,分析潛在原因,預(yù)測剩余壽命,做好預(yù)案,堅(jiān)決杜絕高危介質(zhì)的跑冒滴漏,保證安全運(yùn)行。

5.總結(jié)

較高的可靠性、可用性、可維護(hù)性是煉化裝置關(guān)鍵機(jī)泵管理的終極目標(biāo),頻繁的軸承損壞和密封泄漏導(dǎo)致機(jī)泵頻修是可靠性低下的直觀表現(xiàn)。沒有軸承和密封單元的可靠性,何談?wù)麄€機(jī)泵的可靠性,反之亦然。

但是在諸多情況下,軸承和密封的失效只是表面現(xiàn)象,單一的狀態(tài)監(jiān)測措施并不能全面客觀的發(fā)現(xiàn)早期潛在故障。全面提升機(jī)泵可靠性,實(shí)現(xiàn)預(yù)測性維護(hù),進(jìn)行精細(xì)化、全面化的狀態(tài)監(jiān)測是一個最佳的選擇。