冷換設備是煉化企業使用量最大的一類設備,其腐蝕泄漏問題是困擾煉油裝置長周期安全運行的一個主要隱患。基于某煉化企業冷換設備在1個運行周期及大檢修期間的腐蝕案例,分別從腐蝕類型、腐蝕部位、腐蝕成因等方面對其腐蝕情況進行統計分析,深入研究了冷換設備的腐蝕成因及主要影響因素,提出了從選材、制造、運行控制、循環水管理等方面對冷換設備的防腐進行優化的措施,為煉化企業冷換設備的腐蝕防護工作提供了有益的借鑒。

近年來,隨著原油的劣質化日益加重,原油中所含的硫、酸、氯等腐蝕性雜質含量不斷提高,使設備腐蝕問題成為困擾煉油裝置長周期安全運行的一個主要隱患。冷換設備是煉油裝置中應用最廣泛的設備,投資占總體工藝設備投資的1/3以上,同時也是服役環境最惡劣的設備之一,經常因腐蝕、制造等因素發生泄漏,尤其是腐蝕泄漏問題,一直困擾著設備的管理工作,嚴重影響產品質量,甚至導致裝置非計劃停工及重大安全事故。

1.典型冷換設備的腐蝕統計分析

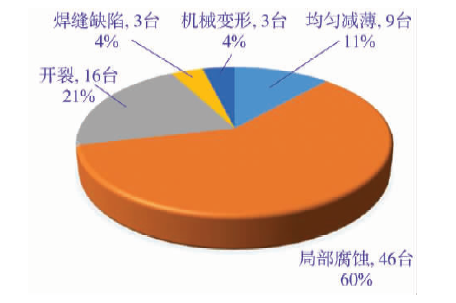

國內沿海某煉化企業1200萬t/a原油加工能力,涉及常減壓、催化裂化、加氫裂化、加氫精制、延遲焦化、硫磺回收等11套煉油裝置,共有冷換設備457臺。2014年裝置停工大檢修期間,針對401臺冷換設備進行開蓋檢查,發現存在腐蝕問題的冷換設備共計73臺,約占18.2%。通過對腐蝕失效的73臺冷換設備進行統計分析發現,其腐蝕失效涉及的因素不僅與服役環境有關,還與設備材質、制造缺陷等密切相關。按照冷換設備失效類型進行統計分類(見圖1),可分為均勻減薄、局部腐蝕、開裂、焊接缺陷和機械變形5種。其中與腐蝕相關的減薄、局部/坑蝕和開裂問題最多,約占失效案例的92%,與制造相關的約占8%。

圖1 冷換設備失效類型統計

注:同1臺換熱器可能同時發生1種或幾種腐蝕類型,下同。

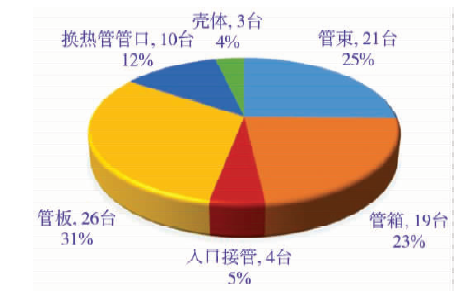

按照冷換設備出現腐蝕的部位進行統計分析,結果如圖2所示。冷換設備的腐蝕主要發生在管束、管箱、管板、換熱管管口、入口接管和殼體等部位,分別占腐蝕案例的25%、23%、31%、12%、5%和4%。其中發生在管束、管箱、管板上的最為突出,合計約占腐蝕案例的79%;易導致冷換設備腐蝕泄漏的部位出現在管束和換熱管管口的案例,合計約占腐蝕案例的1/3。

圖2 腐蝕部位統計

根據冷換設備發生腐蝕失效的成因進行初步歸納分析,主要分為工藝介質腐蝕、循環水腐蝕、焊接及施工質量問題和選材等級低等4大類,如圖3所示。其中由工藝介質導致的腐蝕失效問題最多,約占總腐蝕案例的45%;其次是因循環水腐蝕導致的失效,約占40%;焊接及施工質量問題約占10%;選材等級低問題約占5%。

2.冷換設備的腐蝕成因分析

01.工藝介質腐蝕

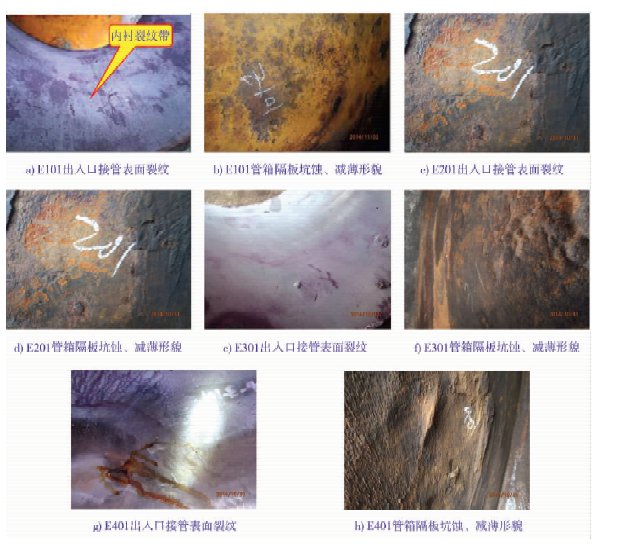

工藝介質,主要是指油品、油氣等工藝物流。由于油品發生高溫分解、加氫、裂解等反應,因此工藝介質中除了含有石油產品外,還含有硫、硫化氫、氯化氫、氨氮等腐蝕性物質。這些腐蝕性物質會對冷換設備產生HCl-H2S-H2O腐蝕、高溫硫腐蝕、高溫環烷酸腐蝕、氯化銨結垢及垢下腐蝕等。腐蝕形態主要表現為均勻腐蝕、點蝕、應力腐蝕、沖刷腐蝕、開裂等,詳見圖1的統計。原油-常頂油氣換熱器(E101/E201/E301/E401)為并列的4臺換熱器,2009年4月投用。該換熱器管程介質為常頂油氣,操作溫度(進出口溫度)118~93℃,管束材質為TA1,管板材質為16MnⅣ+TA1;殼程介質為原油,操作溫度(進出口溫度)40~60℃,筒體和封頭材質為16MnR(自GB713—2008標準起牌號更新為Q345R,下同)。

檢修期間發現,管箱內壁污垢、銹蝕較重,隔板及基體布滿蝕坑,隔板中部存在明顯的沖刷腐蝕減薄現象。從測厚情況看,E201管箱隔板沖蝕部位區域測厚值為10.14~10.37mm,其余部位為15.45~15.51mm;E301管箱隔板沖蝕部位區域測厚值為9.51~10.02mm,其余部位為15.32~15.57mm;E401管箱隔板沖蝕部位區域測厚值為6.92~7.12mm,其余部位為13.95~15.51mm。管/箱出入口接管(光譜材質檢測為317L)表面存在裂紋(見圖4)。

為分析腐蝕原因,與現場工作人員進行交流發現,因油品性質變輕,2011年對常減壓裝置進行了擴容原油適應性改造。改造后,常壓塔頂(簡稱常頂)負荷高于設計值,具體為:設計流量102t/h,實際流量126t/h;設計流速22m/s,計算最大塔頂流速達到27m/s。高流速的常頂油氣加上腐蝕介質會對管箱造成嚴重的沖刷腐蝕,且高流速、高剪切力會破壞已經形成的緩釋劑保護膜,使金屬裸露,加速腐蝕。另外,此部位的常頂注水點設置在E101/E201/E301/E401管箱入口法蘭上部管線,而緩蝕劑與中和劑注入點在常頂,注水后時間太短,中和劑不能充分與生成的鹽酸反應;而且通過模擬,最優操作時,注水后液態水也只有5%,量明顯不足。這就導致了HCl-H2S-H2O腐蝕環境的形成,進而造成奧氏體不銹鋼的應力腐蝕開裂。

02.循環水介質腐蝕

隨著節能環保要求的提高,循環水濃縮倍數不斷提高,回用污水后水質狀況日益變差,導致裝置循環水側的腐蝕和結垢問題日益突出。循環水的水質狀況對水冷器的腐蝕影響較大,主要因為循環水中雜質含量較多,同時存在大量粘泥,容易在金屬表面結垢,產生垢下腐蝕,造成管子出現蝕坑、穿孔。另外,如果循環水中存在一定量的氯離子,則會造成不銹鋼管束點蝕,甚至引起奧氏體不銹鋼管束開裂。根據圖3的腐蝕成因統計分析可見,循環水造成的冷換設備腐蝕占總體的40%。

圖4 換熱器E101/E201/E301/E401腐蝕宏觀形貌

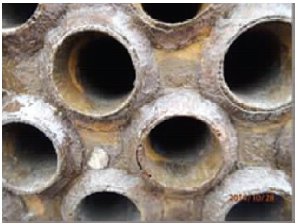

催化分餾塔頂油氣冷凝器E203ABCD管程為循環水。因循環水中微生物控制不力,導致細菌大量繁殖,形成粘泥,吸附水中灰分,附著在設備壁上,產生粘泥下腐蝕和結垢腐蝕,同時,又因換熱器結構不合理,在管子與管板的連接處產生了較大的附加應力,從而造成4臺換熱器的管板腐蝕嚴重且存在開裂現象(見圖5和圖6)。

圖5 E203D管板腐蝕開裂形貌

圖6 E203A管板坑蝕及焊縫開裂形貌

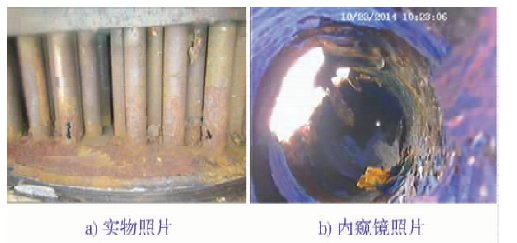

脫硫聯合裝置循環堿液冷卻器E505A,管程為循環水,管束多處出現腐蝕穿孔,穿孔處位于殼程進料口一側、導流筒和管板之間。對管束進行測厚,結果顯示,穿孔處附近厚度為1.5mm,未穿孔處為2.3mm。內窺鏡觀察發現,其管束內壁有片層狀垢物(見圖7)。

圖7 循環堿液冷卻器E505A管束穿孔

加氫低分氣冷卻器E102,管程為循環水,管箱和管板表面結硬質黃褐色垢物,垢下為紅棕色鐵銹,環焊縫點蝕坑深度達0.5mm(見圖8)。

圖8 加氫低分氣冷卻器E-102管板點蝕形貌

脫硫聯合裝置再生塔頂冷凝器E302AB,操作介質為循環水/貧液,管束材質為00Cr17Ni14Mo2,筒體和封頭材質為16MnR+316L。檢修發現,管箱內結黃褐色硬質垢,垢下點蝕坑深度達0.2~0.4mm(見圖9)

圖9 E302AB管箱腐蝕形貌

03.制造/設計缺陷

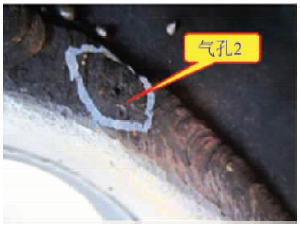

根據圖3的統計,因焊接、施工質量、設計缺陷(包括選材等級低)造成的換熱器腐蝕大概占15%。換熱器在制造、安裝或運輸過程中,因制造和施工質量的低劣或不穩定,以及運輸過程中的不文明操作,造成焊接質量不合格,涂層存在針孔、漏涂、磨損,設備出現凹坑、局部擦傷、擠壓等,這些缺陷可導致腐蝕的加劇,容易導致泄漏發生。在此次檢維修的過程中,發現發生在焊縫處的腐蝕較多,比如多處出現換熱管管口、管板焊縫開裂,同時還發現管箱密封面處焊縫缺陷(見圖10~圖13)。

圖10 原油-減一中油換熱器E204A管頭焊縫腐蝕

圖11 原油-常頂循換熱器E302管板熱影響區裂紋

圖12 脫鹽油-減二中E406A換熱器管箱密封面處焊縫缺陷

圖13 頂循環油-熱水換熱器E204D管箱焊縫缺陷

另外,換熱器的壽命與選材相關性很大。換熱器的選材原則上既要滿足工藝過程的要求,又要滿足強度要求和制造工藝要求,所以要根據不同介質和工藝,選擇合適的金屬材料。此次檢修過程中,發現4臺換熱器因選材等級偏低造成了嚴重腐蝕。

3.冷換設備的防護措施

01.材料/制造

設備的制造和選材是設備設計的關鍵和基礎,將直接影響設備的使用壽命、安全性以及成本。所以一定要嚴把冷換設備的制造質量,并保證焊接、施工質量。施工過程中,應文明操作,避免擠壓、擦傷等。采用耐蝕涂層時,確保涂層質量沒有缺陷,并注意開、停工過程的蒸汽吹掃,防止涂料失效。

針對高溫部位,要防止高溫硫、高溫環烷酸、高溫氫/硫化氫等的腐蝕。碳鋼及合金鋼在高溫硫、高溫環烷酸及高溫氫/硫化氫等環境中的腐蝕速率可參考API RP581—2016《基于風險的檢驗技術》,API RP939-C-2009《避免煉油廠硫腐蝕失效導則》中的Modified McConomy Curves 、Couper-Gorman H2/H2S Curves ;針對低溫部位,要避免碳鋼在濕硫化氫環境中的損傷。關于冷換設備的選材可參照SH/T3219-2012《高酸原油加工裝置設備和管道設計選材導則》、SH/T3096—2012《高硫原油加工裝置設備和管道設計選材導則》的有關規定,以煉油裝置正常操作條件下原油的硫含量和酸值為依據,充分考慮最苛刻條件下可能出現的最大硫含量與最高酸值來確定最適用的材料,力求做到所選用的材料經濟、可靠和耐用。

02.運行控制

根據國內外煉油企業的生產經驗,對于低溫服役環境,工藝防腐是關鍵,尤其是常減壓裝置,如果工藝防腐做得不好,即使材質等級很高(如上述案例中常頂換熱器使用鈦材),也避免不了腐蝕。所以針對煉油裝置冷換設備低溫處,要參照執行中國石化《煉油工藝防腐蝕管理規定》實施細則的相關要求加強工藝防腐措施。例如,對常減壓蒸餾裝置,控制處理量和原油質量在設計范圍內。加強常減壓裝置的“一脫三注”系統操作管理,控制脫后含鹽≤3mg/L、脫后含水≤0.3%、污水含油≤200mg/L。控制塔頂冷凝水pH 值為5.5~7.5(注有機胺時)、7.0-9.0(注氨水時)、6.5~8.0(有機胺+氨水);鐵離子含量≤3mg/L。控制塔頂內部操作溫度高于水露點溫度14℃以上、塔頂回流返塔溫度高于90℃等。針對高溫部位,以設備材質為基礎,對新建或在役煉油裝置制定有針對性的最低設防值,并按要求嚴格執行。運行期間要加強工藝介質化驗分析,禁止超出設計/設防值,同時應對腐蝕嚴重部位強化監檢測措施并提出材質升級方案。

03.水冷器防護措施

循環水管理:根據中國石化《煉油工藝防腐蝕管理規定》實施細則管理規定:

1)循環冷卻水管程流速不宜小于1.0m/s,當循環冷卻水殼程流速小于0.3m/s時,應采取防腐涂層、反向沖洗等措施。循環冷卻水水冷器出口溫度推薦不超過50℃。采用超聲波流量計對水冷器水側進行流速抽查,防止偏流或流速過低。對于結垢傾向嚴重的水冷器,可以加設反沖洗設施或采用超聲波除垢等技術。

2)循環冷卻水水質應符合GB50050-2017循環冷卻水水質的控制指標要求。使用再生水作為補充水應符合Q/SH0628.2-2014《水務管理技術要求第2 部分:循環水》的要求。

3)緩蝕阻垢劑應針對水質和工況選擇高效、低毒、化學穩定性和復配性能好的環境友好型藥劑。當采用含鋅鹽藥劑配方時,循環冷卻水中鋅鹽含量應小于2mg/L(以鋅離子計);循環冷卻水系統中有銅合金換熱設備時,水處理藥劑配方應有銅緩蝕劑。

4)循環冷卻水微生物控制宜以氧化型殺菌劑為主,非氧化型殺菌劑為輔。當氧化型殺菌劑連續投加時,應控制余氯量為0.1~0.5mg/L;沖擊投加時,宜每天投加2~3次,每次投加時間宜控制水中余氯0.5~1mg/L,保持2~3h。非氧化型殺菌劑宜選擇多種交替使用。

5)循環冷卻水濃縮倍數應按照有關要求進行控制,當出現超標時,可采取增大排污量的方式來調整;循環冷卻水出換熱器的溫度控制推薦不超過50℃;各裝置應根據實際情況建立腐蝕監檢測系統和腐蝕管理系統,保證生產的安全運行。

水冷器管束防腐

1)升級材質

嚴格控制水冷器管束材料的加工、熱處理工藝,使用更合適的材料,可以有效緩解循環水結垢、垢下腐蝕等。目前,大多數煉廠水冷器管束材質以碳鋼為主,對腐蝕嚴重部位可升級材質以提高水冷器的使用壽命。煉化裝置中應用較多的高等級水冷器管束材質有08Cr2A1Mo、092A1MoRe、022Cr19Ni10、022Cr17Ni12Mo,雙相鋼、鈦材等。奧氏體不銹鋼具有良好的耐蝕性,并且結垢不易附著管壁表面,使用效果較好,但在使用過程中要嚴格控制循環水以及工藝介質氯離子的含量。進行材質升級時,應從介質控制、防腐涂料、陰極保護、經濟效益等方面綜合考慮。

2)防腐涂料

水冷器管束涂料防腐已廣泛應用于煉油裝置的冷換設備。采用耐腐蝕涂料解決碳鋼換熱器管束的腐蝕與結垢問題,可取得較好的效果。通過使用性價比較高的防腐涂料,可有效延長水冷器的使用壽命,節約鋼材,增加經濟效益。

3)犧牲陽極用犧牲陽極法對管板和管束進行保護,是防止水冷器在循環水中腐蝕的重要手段之一。該措施不但可延長碳鋼材料水冷器使用壽命,而且可達到提高防腐效果與降低成本的雙重效果。一般常用的犧牲陽極材料有鋁、鎂、鋅3種,分別適用于不同的腐蝕介質。煉廠水冷器的保護宜選擇使用鎂合金犧牲陽極。在使用鎂陽極塊的時候,要做好犧牲陽極規格的選取、保護面積的計算及安裝位置的確定工作。