關(guān)鍵詞:機(jī)械密封 失效原因 實(shí)際應(yīng)用

導(dǎo) 讀:機(jī)械密封普遍應(yīng)用于煉油、化工、化纖、化肥等行業(yè)的泵、壓縮機(jī)、反應(yīng)釜等旋轉(zhuǎn)設(shè)備。機(jī)械密封良好的使用性能為生產(chǎn)裝置的長(zhǎng)周期、安全、平穩(wěn)運(yùn)行打下了有效的物質(zhì)基礎(chǔ)。而且,機(jī)械密封在實(shí)踐應(yīng)用中不斷地得到改進(jìn),使得機(jī)械密封應(yīng)用更加廣泛和完善。雖然如此,但由于諸多因素的影響,機(jī)械密封的使用壽命有長(zhǎng)有短,長(zhǎng)的可達(dá)1~2年,短的只有2~3月,甚至幾周時(shí)間。今天老姜給大家?guī)頇C(jī)械密封在應(yīng)用過程中容易失效的原因進(jìn)行了總結(jié)和分析,并對(duì)機(jī)械密封的實(shí)際應(yīng)用提出了幾點(diǎn)建議。

機(jī)械密封的實(shí)效原因分析

機(jī)械密封亦稱端面密封,其至少有一對(duì)垂直于旋轉(zhuǎn)軸線的端面,該端面在流體壓力及補(bǔ)償機(jī)械外彈力的作用下,加之輔助密封的配合,與另一端面保持貼合并相對(duì)滑動(dòng),從而構(gòu)成防止流體泄漏。

由于兩個(gè)密封端面的緊密貼合,使密封端面之間的分界形成一微小間隙,當(dāng)有壓介質(zhì)通過此間隙時(shí),形成極薄的液膜并產(chǎn)生阻力,阻止介質(zhì)泄漏,又使端面得以潤(rùn)滑,由此獲得長(zhǎng)期的密封效果。

根據(jù)機(jī)械密封的結(jié)構(gòu)和工作原理以及日常的實(shí)際應(yīng)用結(jié)果來看,機(jī)械密封發(fā)生失效的原因主要有以下幾個(gè)方面:

1.由于兩密封端面失去潤(rùn)滑膜而造成的失效

a) 因端面間載荷的存在,在密封腔缺乏液體時(shí)啟動(dòng)泵而發(fā)生干摩擦;

b) 介質(zhì)的壓力低于其飽和蒸汽壓力,使得端面液膜發(fā)生閃蒸,喪失潤(rùn)滑;

c) 如介質(zhì)為易揮發(fā)性產(chǎn)品,在機(jī)械密封冷卻系統(tǒng)出現(xiàn)結(jié)垢或堵塞時(shí),由于端面摩擦及旋轉(zhuǎn)元件攪拌液體產(chǎn)生熱量而使介質(zhì)的飽和蒸汽壓上升,也可造成介質(zhì)壓力低于其飽和蒸汽壓的狀況。

2.由于腐蝕而引起的機(jī)械密封失效

a) 由于腐蝕介質(zhì)的侵蝕作用,機(jī)械密封會(huì)發(fā)生表面腐蝕以及一些點(diǎn)蝕,嚴(yán)重時(shí)可發(fā)生腐蝕穿透;

b) 由于碳化鎢環(huán)與不銹鋼座等焊接,使用中不銹鋼座易發(fā)生晶間腐蝕;

c) 焊接金屬波紋管、彈簧等在應(yīng)力與介質(zhì)腐蝕的共同作用下,往往會(huì)產(chǎn)生破裂。另外還有縫隙腐蝕和電化學(xué)腐蝕等,它們不是主要的原因。

3.由于高溫效應(yīng)而產(chǎn)生的機(jī)械密封失效

a) 熱裂是高溫油泵,如油漿泵、回?zé)捰捅谩⒊p壓塔底泵等最常見的失效現(xiàn)象。在密封面處由于干摩擦、冷卻水突然中斷、雜質(zhì)進(jìn)入密封面、抽空等情況下,都會(huì)導(dǎo)致環(huán)表面出現(xiàn)徑向裂紋;

b) 石墨炭化是使用碳-石墨環(huán)時(shí)密封失效的主要原因之一。由于在使用中,如果石墨環(huán)一旦超過許用溫度(一般在-105~250℃)時(shí),其表面會(huì)析出樹脂,摩擦面附近樹脂會(huì)發(fā)生炭化,當(dāng)有粘結(jié)劑時(shí),會(huì)發(fā)泡軟化,使密封面泄漏增加,密封失效;

c) 輔助密封件(如氟橡膠、乙丙橡膠、全橡膠等)在超過許用溫度后,將會(huì)使其迅速老化、龜裂、變硬失彈。現(xiàn)在所使用的柔性石墨耐高溫、耐腐蝕性較好,但其回彈性較差。而且易脆裂,安裝時(shí)容易損壞。

4.由于密封端面的磨損而造成機(jī)械密封失效

a) 摩擦副所用的材料耐磨性差、摩擦系數(shù)大、端面比壓(包括彈簧比壓)過大等,都會(huì)縮短機(jī)械密封的使用壽命。對(duì)常用的材料,按耐磨性排列的次序?yàn)椋禾蓟?碳石墨、硬質(zhì)合金-碳石墨、陶瓷-碳石墨、噴涂陶瓷-碳石墨、氮化硅陶瓷-碳石墨、高速鋼-碳石墨、堆焊硬質(zhì)合金-碳石墨。

b) 對(duì)于含有固體顆粒介質(zhì),密封面進(jìn)入固體顆粒是致使密封失效的主要原因。固體顆粒進(jìn)入摩擦副端面起研磨劑作用,使密封發(fā)生劇烈磨損而失效。密封端面合理的間隙,以及機(jī)械密封的平衡程度,還有密封端面液膜的閃蒸等都是造成端面打開而使固體顆粒進(jìn)入的主要原因。

c) 機(jī)械密封的平衡程度β也影響著密封的磨損。一般情況下,平衡程度β=75%左右最適宜。β<75%磨損量雖降低,但泄漏增加,密封面打開的可能性增大。對(duì)于高負(fù)荷(高PV值)的機(jī)械密封,由于端面摩擦熱較大,β一般取65%~70%為宜,對(duì)低沸點(diǎn)的烴類介質(zhì)等,由于溫度對(duì)介質(zhì)氣化較敏感,為減少摩擦熱的影響,β取80%~85%為好。

5.因安裝、運(yùn)轉(zhuǎn)或設(shè)備本身所產(chǎn)生的誤差而造成機(jī)械密封泄露

a) 由于安裝不良,造成機(jī)械密封泄漏。主要表現(xiàn)在以下幾方面:

1) 動(dòng)、靜環(huán)接觸表面不平,安裝時(shí)碰傷、損壞;

2) 動(dòng)、靜環(huán)密封圈尺寸有誤、損壞或未被壓緊;

3) 動(dòng)、靜環(huán)表面有異物;

4) 動(dòng)、靜環(huán)V型密封圈方向裝反,或安裝時(shí)反邊;

5) 軸套處泄漏,密封圈未裝或壓緊力不夠;

6) 彈簧力不均勻,單彈簧不垂直,多彈簧長(zhǎng)短不一;

7) 密封腔端面與軸垂直度不夠;

8) 軸套上密封圈活動(dòng)處有腐蝕點(diǎn)。

b) 設(shè)備在運(yùn)轉(zhuǎn)中,機(jī)械密封發(fā)生泄漏的原因主要有:

1) 設(shè)備在運(yùn)轉(zhuǎn)中,如泵葉輪軸向竄動(dòng)量超過標(biāo)準(zhǔn),轉(zhuǎn)軸發(fā)生周期性振動(dòng)及工藝操作不穩(wěn)定,密封腔內(nèi)壓力經(jīng)常變化等均會(huì)導(dǎo)致密封周期性泄漏;

2) 摩擦副損傷或變形而不能跑合引起泄漏;

3) 密封圈材料選擇不當(dāng),溶脹失彈;

4) 大彈簧旋向不對(duì);

5) 設(shè)備運(yùn)轉(zhuǎn)時(shí)振動(dòng)太大;

6) 動(dòng)、靜環(huán)與軸套間形成水垢后使得彈簧失彈而不能補(bǔ)償密封面的磨損。

7) 密封環(huán)發(fā)生龜裂等。

c) 泵在停一段時(shí)間后再啟動(dòng)時(shí)發(fā)生泄漏,這主要是因?yàn)槟Σ粮备浇橘|(zhì)的凝固、結(jié)晶,摩擦副上有水垢、彈簧銹蝕、阻塞而失彈。

d) 泵主軸是由軸承來支撐,密封端面處的軸都有一定的撓曲變形量和轉(zhuǎn)動(dòng)的角度。泵在運(yùn)轉(zhuǎn)時(shí),機(jī)械密封的動(dòng)環(huán)實(shí)際上就變?yōu)槿S運(yùn)動(dòng)的陀螺。也就是說機(jī)械密封實(shí)際上是處于不穩(wěn)定狀態(tài)。對(duì)于機(jī)械密封自平衡性能不好,或者由于結(jié)構(gòu)等原因而阻礙了密封的自平衡性,這也會(huì)導(dǎo)致密封泄漏失效。

機(jī)械密封,在實(shí)際應(yīng)用中的建議

以上總結(jié)了機(jī)械密封在使用過程中比較常見的失效原因。其實(shí)機(jī)械密封失效的原因很多,也很復(fù)雜。在實(shí)際生產(chǎn)中,機(jī)械密封泄漏往往是各種因素的集合,而且各個(gè)企業(yè)的情況又不相同。比如冷卻水結(jié)垢是引起機(jī)械密封失效的一個(gè)主要原因,但由于水質(zhì)的不同,冷卻水結(jié)垢的情況也不一樣。因此,要根據(jù)機(jī)械密封失效的原因全面地制定出相應(yīng)的措施很困難。下面根對(duì)機(jī)械密封在實(shí)際應(yīng)用中提出幾點(diǎn)建議,以期對(duì)使用機(jī)械密封的企業(yè)有所幫助。

1.選用性能可靠、價(jià)格合理、安裝相對(duì)方便的機(jī)械密封

對(duì)于轉(zhuǎn)動(dòng)設(shè)備來說,機(jī)械密封是為設(shè)備的正常運(yùn)轉(zhuǎn)服務(wù)的,機(jī)械密封泄漏過大將無法使用,必須對(duì)其進(jìn)行維修或更換。因此,要以設(shè)備的長(zhǎng)周期平穩(wěn)運(yùn)行為目的,選用機(jī)械密封要以可靠性為首要指標(biāo),同時(shí)參考其價(jià)格合理程度。一般來說,焊接金屬波紋管機(jī)械密封在使用上相對(duì)其它各類機(jī)械密封的性能要可靠許多,主要因素有:

a) 波紋管機(jī)械密封的密封端面受力相對(duì)較均勻;

b) 波紋管機(jī)械密封的追隨性較好,它可以在一定程度上彌補(bǔ)由于轉(zhuǎn)軸的撓曲變形、設(shè)備振動(dòng)、動(dòng)靜環(huán)與軸套的同軸度誤差等因素所產(chǎn)生的端面間隙(一般要求小于1μm),從而減少機(jī)械密封的泄漏;

c) 波紋管機(jī)械密封與大彈簧型機(jī)械密封相比,它受軸套表面的腐蝕影響較小;

d) 波紋管機(jī)械密封的靜環(huán)是用螺栓緊固在機(jī)械密封壓蓋上,而大部分彈簧型機(jī)械密封的靜環(huán)基本上都是依靠“O”型密封圈同機(jī)械密封壓蓋的過度配合以及流體壓力與外彈簧的作用來密封,它要受到壓蓋密封面的配合尺寸及腐蝕程度的影響,密封效果較差

但是,焊接金屬波紋管機(jī)械密封相對(duì)價(jià)格較高,但以“單位費(fèi)用的設(shè)備運(yùn)轉(zhuǎn)周期”來衡量,大部分的設(shè)備使用焊接金屬波紋管機(jī)械密封要經(jīng)濟(jì)、省事的多。尤其象丹東克隆集團(tuán)生產(chǎn)的DBM系列,動(dòng)環(huán)與軸套通過螺栓緊固,密封面設(shè)計(jì)為平面密封,安裝方便,受軸套腐蝕影響小,密封效果好。

2.高溫重質(zhì)油泵用機(jī)械密封的選用

對(duì)石油化工行業(yè)來說,高溫重油介質(zhì)泵的機(jī)械密封選用一直是一大難題。例如催化裂化油漿泵、回?zé)捰捅谩⒊核妆谩⒊躔s塔底泵、減壓塔底泵、延遲焦化的輻射進(jìn)料泵等。

高溫重油泵的介質(zhì)具有以下共同的特點(diǎn):

溫度高:一般在340~400℃;

介質(zhì)粘度大:在工作溫度下一般運(yùn)動(dòng)粘度為(12~180)×10-6m/s;

介質(zhì)含有顆粒:如催化劑、焦炭、含有沙粒等其它雜質(zhì)。

對(duì)于高溫重油介質(zhì)泵用機(jī)械密封,現(xiàn)在各個(gè)企業(yè)都采用焊接金屬波紋管機(jī)械密封。現(xiàn)在使用情況較好的有DBM型、XL-604/606/609型、YH604/606/609型等。波紋管材料采用AM350、INCONEL718、哈氏B、C等不銹鋼;耐腐蝕高溫合金等,有的波片采用雙層結(jié)構(gòu),使其承壓力從2MPa上升到5MPa,這些都有效的解決了波紋管的失彈問題。

針對(duì)波紋管內(nèi)側(cè)結(jié)焦和積炭以及含有固體顆粒等情況,解決的辦法有關(guān)資料已做了相關(guān)的說明,比如采用蒸汽吹掃、摩擦副采用“硬對(duì)硬”、采用外沖洗等等,這些在一定程度上起到了較好的作用,這里不再過多闡述。但是以前提出的各種方法在實(shí)際應(yīng)用中由于種種因素的影響效果不夠理想。為了更好的提高機(jī)械密封的使用壽命,節(jié)資降耗,針對(duì)各種情況,建議應(yīng)把以下措施綜合起來采用:

a) 將金屬波紋管設(shè)計(jì)成旋轉(zhuǎn)型結(jié)構(gòu),旋轉(zhuǎn)的波紋管機(jī)械密封有自清洗的離心作用,這可以減少波紋管外圍沉積和內(nèi)側(cè)結(jié)焦;

b) 對(duì)摩擦副組對(duì)材料,建議使用“硬對(duì)硬”結(jié)構(gòu),一般采用碳化鎢對(duì)碳化鎢(其中選YG6-YG6)和碳化鎢對(duì)碳化硅。選用“硬對(duì)硬”結(jié)構(gòu),必須注意以下幾個(gè)問題:

1) 冷卻系統(tǒng)要保障,禁止冷卻水中斷,以防端面溫度升高,潤(rùn)滑膜閃蒸而降低密封端面的潤(rùn)滑,加劇磨損;

2) 機(jī)械密封在安裝過程中,要給密封端面澆一些潤(rùn)滑油(機(jī)油或黃油均可)。以防在起泵時(shí),密封端面由于缺乏潤(rùn)滑而造成的干摩擦;

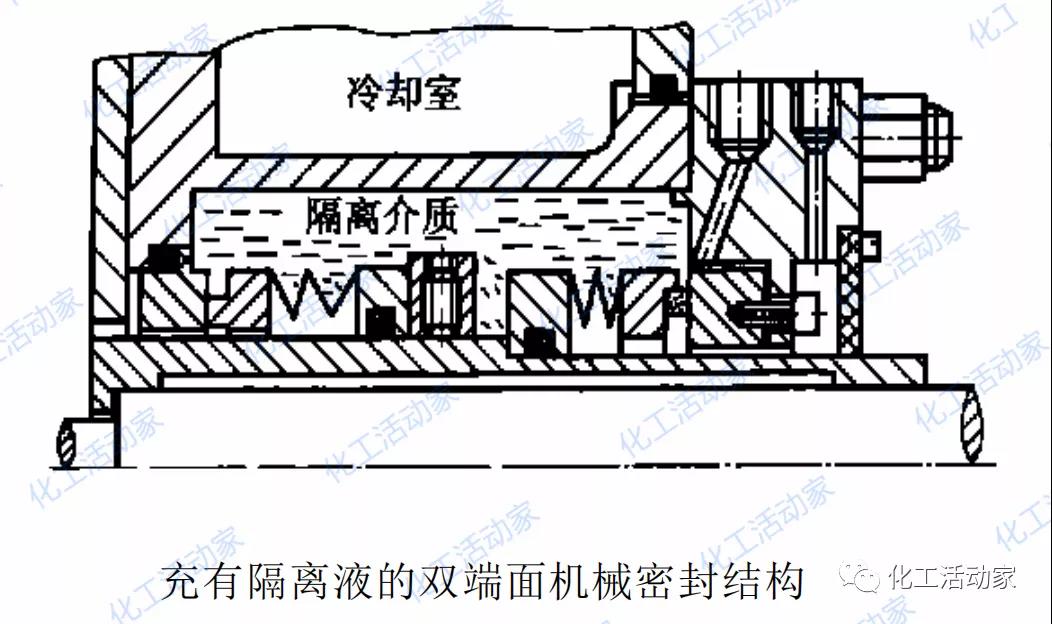

3) 采用清潔的外沖洗是解決溶劑顆粒堆積的比較有效的方法之一,但這種方法浪費(fèi)較大,而且各種泵的介質(zhì)、溫度、壓力(一般要求沖洗液壓力比介質(zhì)側(cè)壓力高0.07~0.12MPa)又各不相同,外沖洗系統(tǒng)結(jié)構(gòu)就更繁雜,加之外沖洗設(shè)施的投入以及維護(hù)費(fèi)用的消耗,有時(shí)會(huì)造成弊大于利,尤其是一些中小型企業(yè)。因此許多企業(yè)的封油系統(tǒng)棄之不用,或者就沒有設(shè)這套系統(tǒng),針對(duì)這些情況,建議使用配有隔離介質(zhì)的多密封結(jié)構(gòu),如油漿泵、回?zé)捰捅玫龋褂秒p端面機(jī)械密封,在兩組密封端面之間充滿隔離介質(zhì)(干凈的機(jī)油等)。

這種結(jié)構(gòu)可有效地延長(zhǎng)機(jī)械密封的使用壽命,一般可達(dá)到6000~8000h以上。另外,采用這種結(jié)構(gòu)還應(yīng)考慮以下兩點(diǎn):

①靠近葉輪的一組密封端面材料選用“硬對(duì)硬”結(jié)構(gòu)(如YG6-YG6);而靠近機(jī)械密封壓蓋的一組密封端面既可選用“硬對(duì)硬”結(jié)構(gòu),也可選用浸銅或銻的碳-石墨對(duì)碳化鎢或碳化硅;

②對(duì)高溫油泵選用的隔離介質(zhì),要具有熱分解溫度、自燃點(diǎn)、閃點(diǎn)高(一般在260℃以上)、熱氧化穩(wěn)定性好、高溫蒸發(fā)損失小的特點(diǎn)。

3.液態(tài)烴泵用機(jī)械密封的選用

液態(tài)烴介質(zhì)是一種低溫液化氣體,具有低沸點(diǎn)、低粘度、高蒸氣壓等特性。在這種工況下應(yīng)用的機(jī)械密封,會(huì)使密封件材料出現(xiàn)冷脆性,大氣中的水汽會(huì)在密封裝置的大氣側(cè)面上凍結(jié),摩擦副端面液膜容易汽化等。尤其是當(dāng)介質(zhì)稍有泄漏,漏出的液態(tài)烴在大氣側(cè)立即汽化,帶走大量的熱,機(jī)械密封環(huán)境溫度急劇下降,使用一般的密封材料,如橡膠或聚四氟乙烯普遍變脆,導(dǎo)致密封失效,泄漏增大而一發(fā)不可收拾。有些企業(yè)采用雙端面機(jī)械密封,在介質(zhì)和大氣之間設(shè)一隔離室,其間通以封油以緩和低溫的影響。但這種結(jié)構(gòu)的機(jī)械密封安裝要求復(fù)雜,且還需配封液系統(tǒng),使用溫度也受到限制,代價(jià)比較高。根據(jù)實(shí)際經(jīng)驗(yàn),使用波紋管機(jī)械密封比較好,主要表現(xiàn)在用金屬波紋管和柔性石墨代替輔助密封圈,解決了密封圈材料發(fā)生冷脆而失彈及緩沖作用的問題,如用DBM型、YH-604/606/609型等。在液態(tài)烴泵上使用波紋管機(jī)械密封時(shí)應(yīng)注意以下幾點(diǎn):

a)金屬波紋管材料選用耐低溫、塑性及韌性好的Hastelloy-C,AM350,Carpenter20等;

b)摩擦副材料在兩種特殊情況下的選用:

1)對(duì)連續(xù)運(yùn)轉(zhuǎn)的設(shè)備,介質(zhì)內(nèi)若含有較多的固體顆粒,此時(shí)選用“硬對(duì)硬”結(jié)構(gòu)(在實(shí)際應(yīng)用中選了YG6-YG6)較好,一般連續(xù)運(yùn)轉(zhuǎn)壽命8000h以上;

2)對(duì)間歇性的運(yùn)轉(zhuǎn)設(shè)備,摩擦副選用碳化鎢或碳化硅對(duì)特種石墨。

c)由于在低溫條件下,摩擦副端面的汽化對(duì)機(jī)械密封性能影響很大,除選取較合適的材料外,合理選取端面比壓(主要是波紋管的壓縮量,一般比通常使用中所給的壓縮量大15%~30%為宜),在機(jī)械密封元件靠近大氣側(cè)通入25℃左右的冷卻水,以改善摩擦副潤(rùn)滑環(huán)境。