關鍵詞 | 乙烯裝置 低壓甲烷壓縮機 拆除

PART.1低壓甲烷壓縮機提前停機項目背景

某乙烯裝置采用中石化LECT技術,經脫瓶頸改造后,裝置乙烯產能由800kt/a增加到1100kt/a。擴能后深冷分離系統并聯新線,需要新增1臺大冷箱,受設備布置空間限制,改造后低壓甲烷壓縮機(K-302)需移位至兩制冷壓縮機一端,原低壓甲烷壓縮機所在位置用于布置新冷箱。

乙烯裝置停車檢修和擴能改造的施工時間僅2個月,而新冷箱系統的安裝需要進行低壓甲烷壓縮機系統的拆除、新冷箱的打樁、基礎養護、設備吊裝、珠光砂填充、管道連接等一系列事項,這些工作需4~5個月才能完成。

針對這一改造難題,解決方案一是在全裝置停車后才開始拆除低壓甲烷壓縮機,那么裝置按擬定日期開車時,新冷箱系統將不能完成管道連接等工作,不具備投用條件,只能是深冷分離系統老線先投用,深冷新線延后投用。新冷箱的工藝和儀表管口較多,共76個,因此開車前必須在原老管線上預先做好大量甩頭,并確保甩頭盲端盲死。該方案不會對現有裝置操作產生影響,但缺點是既增加額外工作量,又增加大量的潛在泄漏點,帶來更多安全隱患。

解決方案二是在全裝置停車前提前拆除K-302及其油站等,預留足夠的施工時間進行冷箱打樁和基礎養護等工作,使得新冷箱系統設備和管道的施工安裝能夠與乙烯裝置其它改造施工工作同步完成,那么在擬定日期開車時,乙烯全裝置均能具備投用條件。

從安全角度考慮,方案二是更優選擇。但壓縮機的提前停機必然會使裝置部分操作參數發生變化,由此帶來的影響涉及冷箱換熱器操作、氫氣純度、氫氣回收率、甲烷尾氣去向、裝置能否滿負荷運行等多個方面,因此需要進行綜合分析和評估。

PART.2低壓甲烷壓縮機提前停機后深冷系統操作參數

1.深冷系統操作參數變化

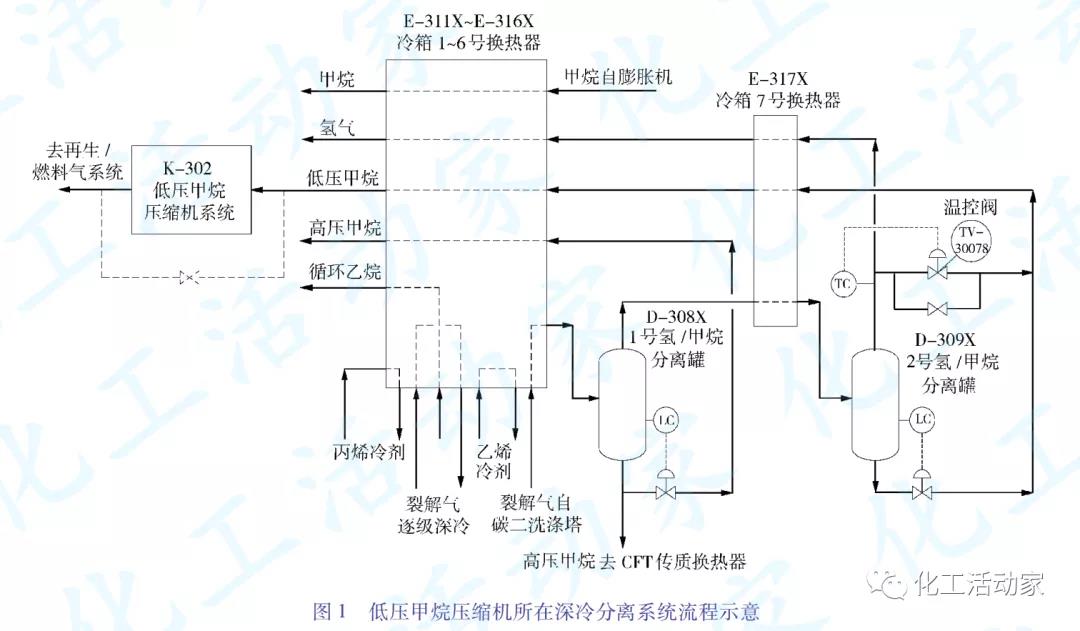

低壓甲烷壓縮機所在深冷分離系統的流程見圖1。

來自高壓脫丙烷塔回流罐的裂解氣進入深冷分離系統,在冷箱和各換熱器中逐級冷卻冷凝,經碳三、碳二洗滌塔分別洗滌脫除碳三、碳二后,進入兩級氫/甲烷分離罐分離出粗氫氣及高、低壓甲烷。為盡量提高氫氣回收率并保證氫氣純度(摩爾分數)達到95%,2號氫/甲烷分離罐底的低壓甲烷經J-T(焦耳-湯姆遜)閥等焓節流后壓力(表壓)降低至90kPa,經少量補氫使溫度降至-169.9℃后進入冷箱提供冷量,回熱至30℃后出冷箱,經低壓甲烷壓縮機壓縮至再生氣所需壓力570kPa,用作再生氣而后再送至燃料氣系統。

低壓甲烷壓縮機提前停機后,為使冷箱出口低壓甲烷不因壓力過低而被排放到火炬系統,需要增加旁路跨線,低壓甲烷經此被送至燃料氣系統。為滿足進入燃料氣系統350kPa的壓力(表壓)要求,2號氫/甲烷分離罐(D-309X)罐底液相J-T閥后的壓力(表壓)需由原來的90kPa提高到402kPa(低壓甲烷流經冷箱的壓降約為52kPa),閥后溫度也將相應升高,造成冷箱7號換熱器(E-317X)無足夠冷量,氫氣純度(摩爾分數)低于95%。

2.調節措施

解決最冷端E-317X冷量不足、氫氣純度較低問題的最有效措施是增大補氫量,即通過加大溫控閥(TV-30078)的開度來增加引入到低壓甲烷中的氫氣量。液相的低壓甲烷節流后為氣液混相,氫氣的補入使得氣相中的甲烷含量降低,為達到氣液平衡,更多的液相甲烷汽化,而汽化要吸收熱量,由于體系近似是絕熱過程,因此低壓甲烷物流的溫度降低,從而能夠在進入冷箱后為E-317X提供更多冷量,進而提高氫氣純度。

在裝置維持100%負荷情況下,基于E-317X的實際換熱能力,對K-302停機后不同補氫量時E-317X運行參數、粗氫純度和氫氣回收率等進行模擬計算,結果見表1。

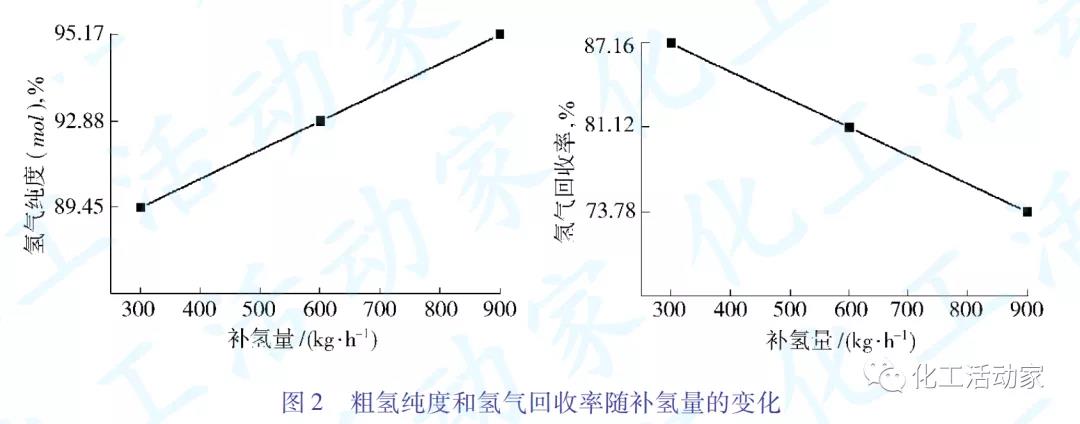

K-302停機后粗氫純度和氫氣回收率隨補氫量變化趨勢見圖2。

由圖2可知:隨著補氫量的增加,氫氣純度逐漸增大,如要保證氫氣純度(摩爾分數)與原設計一致,仍為95%,補氫量需加大到900kg/h。但增加補氫量會導致氫氣回收率降低,900kg/h的補氫量對應的氫氣回收率低至73.78%。乙烯裝置的氫氣產品除用于碳三加氫外,還送汽油加氫裝置以及聚烯烴裝置,多出部分送至煉油廠。氫氣回收率降低將使氫氣產品的外送量減少,這將影響到煉油裝置的用氫量。根據裝置實際情況,600kg/h補氫量下81.12%的氫氣回收率在可接受的范圍。

經計算,當補氫量為600kg/h時,如要使氫氣產品純度(摩爾分數)達到95%,乙烯裝置負荷需要降低到81.5%。但乙烯裝置降負荷既影響乙烯和下游各裝置的正常操作,也影響裝置產能和經濟效益,因此不作為優選方案考慮。在保持乙烯裝置滿負荷操作情況下,補氫量增至600kg/h、粗氫純度(摩爾分數)降低至92.88%,這些操作參數的變化對乙烯裝置和下游裝置所帶來的影響需要進一步評估。

3.增大補氫量對乙烯裝置冷箱和制冷壓縮機的影響

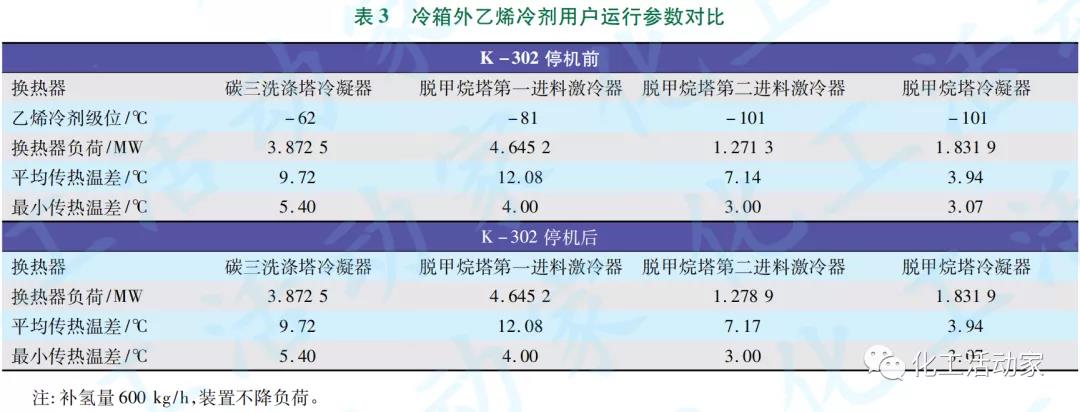

當補氫量為600kg/h時,冷箱內除E-317X外,其它板翅換熱器及冷箱外乙烯冷劑用戶換熱器的具體運行參數見表2和表3。

由表2可知:K-302停機后,補氫量增為600kg/h時,冷箱內各板翅換熱器的運行參數變化幅度很小,因此不影響冷箱的正常換熱操作。由表3可知:K-302停機和補氫量的增加對冷箱外乙烯冷劑用戶換熱器的運行參數也無明顯影響,因此也不會影響到乙烯熱泵制冷系統和丙烯制冷系統的正常運行。

4.氫氣純度降低對各裝置氫氣用戶的影響

甲烷化后的氫氣產品的去向包括乙烯裝置的碳三加氫系統、下游的汽油加氫裝置和聚烯烴裝置,以及煉廠的煉油裝置。

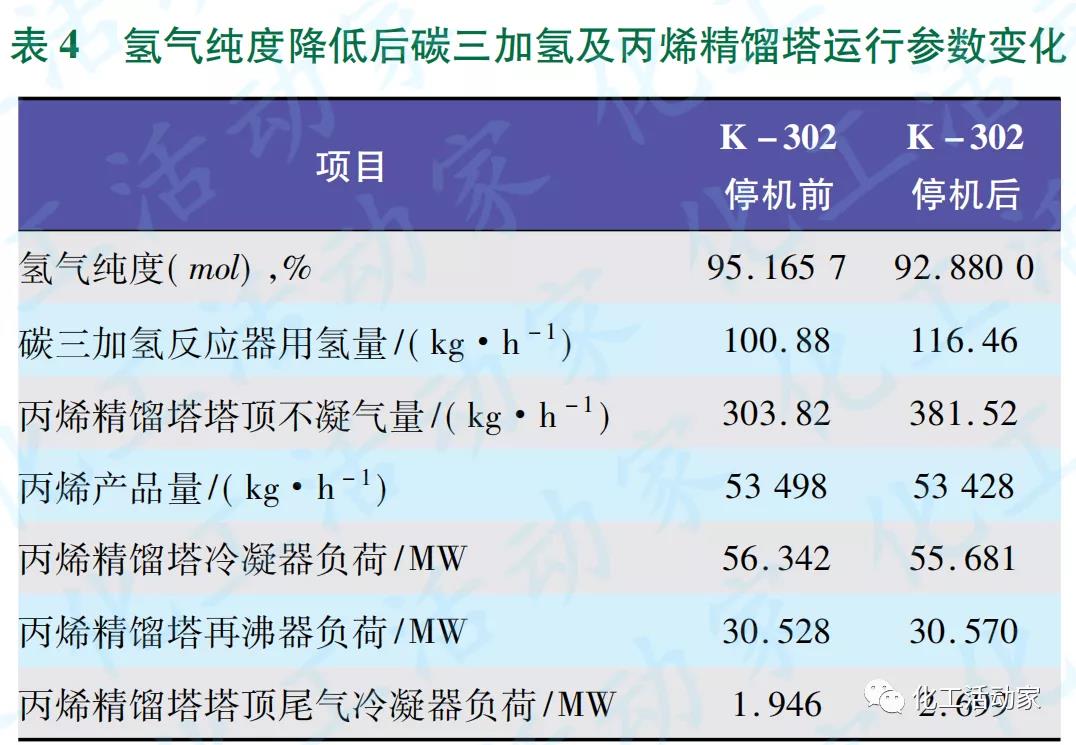

氫氣產品純度(摩爾分數)由95%降低到92.88%后,乙烯裝置碳三加氫反應器的氫氣用量會有所增加,丙烯精餾塔系統的運行參數也會有相應變化,模擬計算結果見表4。

由表4可知:氫氣純度降低后,丙烯精餾塔塔頂不凝氣量增加,塔頂尾氣冷凝器負荷增幅較大。經核算,塔頂尾氣冷凝器能滿足的最大負荷是2.705MW,因此仍能滿足此時的換熱要求。塔冷凝器和再沸器負荷等工藝參數雖有小幅變化,但不影響裝置的正常運行。

下游聚丙烯裝置的氫氣用量很少,雖然氫氣純度降低,但氫氣產品組分中僅甲烷含量升高,CO、O2等雜質含量無變化,因此對反應幾乎無影響,僅排放量少許增加,對裝置的正常操作無影響。

氫氣純度降低對聚乙烯裝置的影響只是反應器需定期排放惰性組分,不會影響裝置的正常運行。同樣,氫氣純度降低對裂解汽油加氫裝置的影響也僅是二段循環氫惰性組分的排放頻率略有增加,不會影響裝置的正常運行。另外,氫氣純度(摩爾分數)92.88%能夠滿足煉油廠的要求。

PART.3低壓甲烷壓縮機停機移位方案實施

經過對新冷箱系統提前施工安裝方案和現場設備布置方案的進一步研究,最終確定在新冷箱提前施工期間,只需將低壓甲烷壓縮機的油站系統移位,而壓縮機本體無需提前拆除,在完成油站移位后,低壓甲烷壓縮機又可重新投入運行,直至乙烯全裝置停車檢修。該優化方案最終選擇在冬季完成實施,原因是在冬季乙烯裝置投料量大,氫氣產量多,能夠盡量減小對下游煉廠用氫量的影響。

低壓甲烷壓縮機停機后,現場按照既定工藝方案,將低壓甲烷尾氣并入燃料氣系統,同時增加溫控閥和旁路閥的補氫量,使氫氣純度保持在較高值,期間乙烯裝置及下游化工和煉油廠均維持穩定操作,未發生異常生產波動。油站移位用10d順利完成,之后低壓甲烷壓縮機重新開車,乙烯裝置恢復正常操作,同時新冷箱的打樁施工也按計劃提前進行。