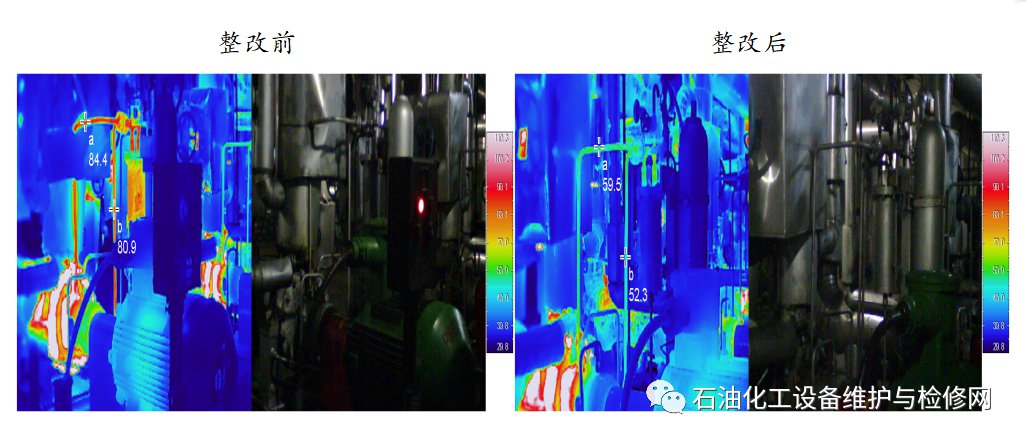

案例一:機封壓蓋超溫

隱患描述:

焦化液化氣泵機封端蓋溫度高達52.4?C ,超過正常泵溫度2倍,初步判定自沖洗管線堵塞導致超溫。

潛在風險:

1、機封端蓋溫度高易造成O型圈失效,從而導致機封失效,大量液化氣泄漏。

2、缺少自沖洗的液化氣泵,機械密封動靜環端面容易沉積焦粉,磨損機械密封,造成機械密封的損壞,導致液化氣泄漏。

整改措施:

拆檢自沖洗管發現是由于焊渣堵塞導致不暢通。疏通后機封壓蓋溫度接近介質溫度,正常。

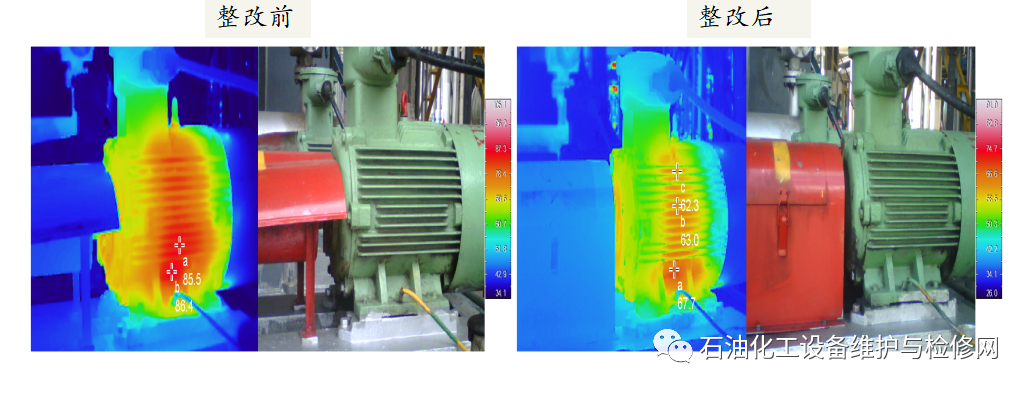

案例二:電機定子超溫

隱患描述:

焦化壓縮機油站油泵電機定子溫度偏高(85℃,正常溫度65℃左右),初步判定為電機冷卻風不足導致。

潛在風險:

1、電機定子溫度長期處于偏高下運行,將加速繞組絕緣老化,影響電機使用壽命

2、若溫度超過允許值很多,絕緣就會損壞,導致電機燒毀。

整改措施:

1、拆檢電機護罩發現是由于風扇扇葉磨損,冷卻風量降低,電機冷卻不足導致的定子溫度超溫。

2、更換風扇扇葉后定子溫度正常65℃。

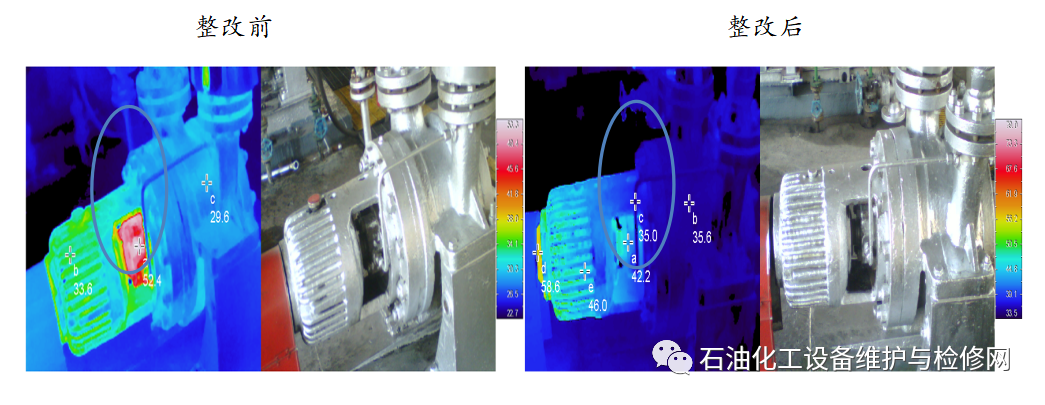

案例三:空冷皮帶超溫

隱患描述:

焦化分餾塔頂油氣空冷皮帶、皮帶輪運行時溫度較高,導致皮帶表面溫度達到97℃,皮帶輪達到116℃,初步判定為皮帶松導致。

潛在的風險:

1、皮帶長期在100℃的條件下運行,造成過早老化,嚴重影響皮帶的使用壽命

2、同時加劇了皮帶輪的磨損。

整改措施:

調整皮帶松緊度及檢查皮帶輪之間的對中情況,皮帶運行溫度降低至39℃,皮帶輪溫度降低至56℃。

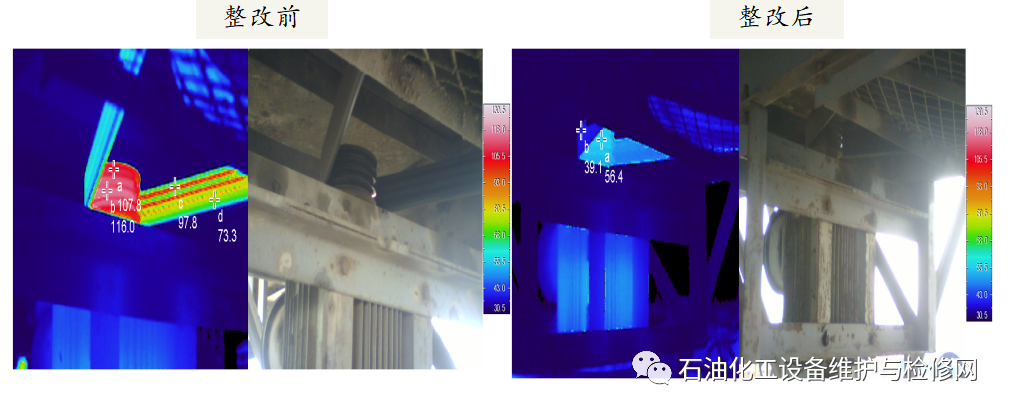

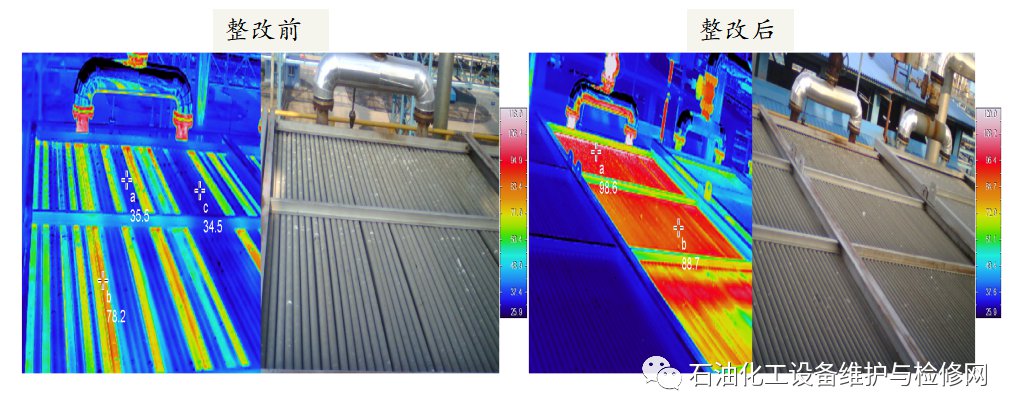

案例四:空冷管束堵塞

隱患描述:

焦化頂循空冷器管束部分外表面溫度相差較大(最高點78℃,最低點35℃且存在明顯低溫區),暢通管束外表面溫度相差不大,溫度分布均勻,溫降明顯。初步判定為管束堵塞導致。

潛在的風險:

1、管束堵塞導致冷卻后介質溫度偏高,降低了空冷器的冷卻效果,

2、影響產品質量的控制及裝置處理量。

整改措施:檢修期間清洗或切除后清洗。

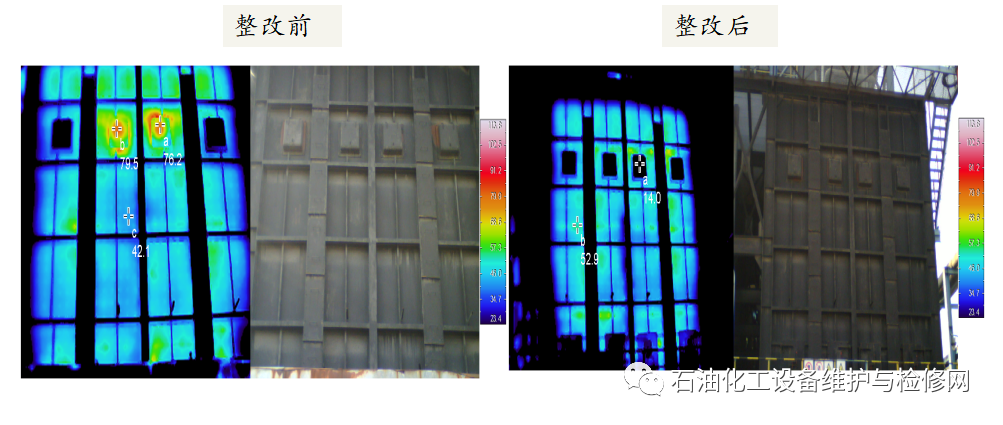

案例五:加熱爐隔熱襯里損壞

隱患描述:

焦化爐輻射室防爆門外表面溫度80℃,SH/T3036-2012《一般煉油裝置用火焰加熱爐》,“加熱爐外壁溫度要求無風27℃情況下不高于80℃”。判定為防爆門隔熱襯里損壞導致。

潛在風險:

1、熱損失加大,浪費燃料。

2、長時間超溫高溫煙氣對爐壁腐蝕,損壞爐壁。

整改措施:檢修期間對防爆門處隔熱襯里進行修復,修復后溫度14℃。

案例六:熱油泵白油系統超溫

隱患描述:

常減壓減壓四線油泵(介質溫度348℃)機封白油系統運行泵循環溫度84℃,通過拆檢白油系統及封油注入的系統檢查,初步判定白油冷卻器冷卻負荷不足導致循環超溫。

潛在風險:

白油系統得不到有效冷卻,嚴重影響機封運行環境,降低其使用壽命。

整改措施:通過在泵座循環水處增加節流閥,合理分配白油冷卻器冷卻水流量,降低白油循環溫度。