發表時間: 2023-02-11 17:55:58

作者: 齊魯石化 ,化工活動家

瀏覽: 914

關鍵詞 | 汽輪機 后汽缸 超溫

裝置介紹及問題簡述

裝置介紹:

齊魯石化熱電廠共有3臺汽輪機裝置,型號為CC25-8.83/4.1/1.27,單缸沖動,高壓、低壓兩級抽汽凝汽式,額定功率25MW,額定進汽壓力8.83MPa,中壓抽汽壓力4.1MPa,低壓抽汽壓力1.27MPa。2008年完成安裝投入運行。

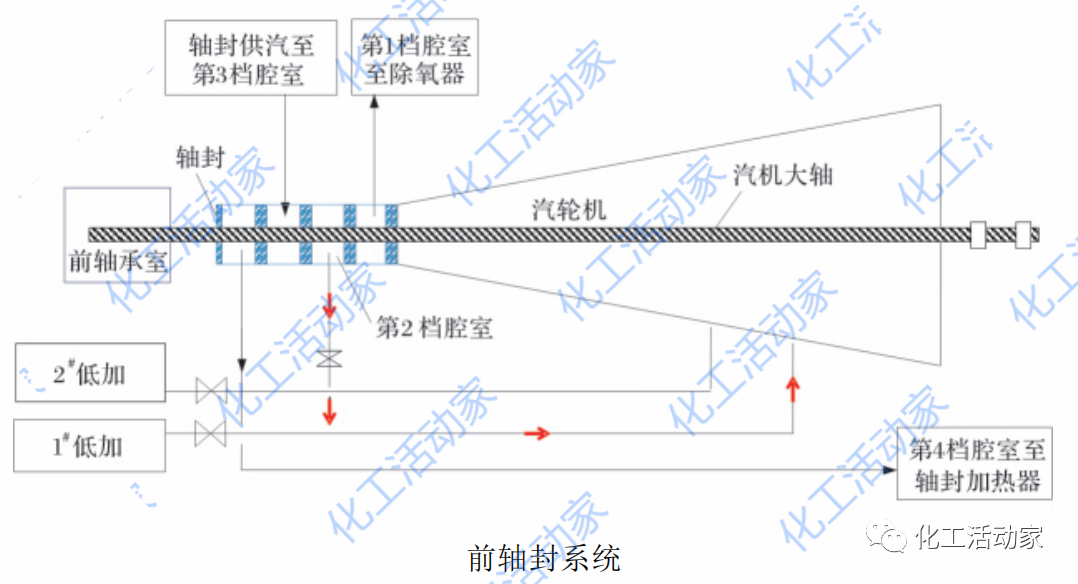

汽輪機在工作時轉子高速旋轉,靜子固定,因此轉子與靜子之間必須保持一定間隙,使之相互之間不發生摩擦。為了減少動、靜部分之間間隙漏汽,又要保證汽輪機安全運行,特設置了汽封,裝設在汽輪機動、靜部分之間,汽輪機兩端的汽封又叫做軸封。為了防止高壓蒸汽向汽輪機外泄漏,在機組高壓側,設計有汽輪機前軸封系統,共有9環軸封。汽輪機前軸封系統示意如下所示。

低壓加熱器(簡稱“低加”)是在汽輪機回熱系統中從汽輪機抽出一定數量做過部分功的蒸汽來加熱凝結水的重要輔助設備。1#低加抽出蒸汽引自汽輪機的第十四級葉片以后的蒸汽;2#低加抽出蒸汽引自汽輪機第十二級葉片以后的蒸汽。

汽輪機內高壓蒸汽通過前軸封系統的動靜間隙,經過汽輪機前軸封系統9環軸封和4檔腔室向外界環境溢出,該過程中溢汽壓力逐漸降低。高壓蒸汽依次經過3環軸封進入第1檔腔室,溢汽至鍋爐給水系統的除氧器;經過2環軸封進入第2檔腔室,溢汽進入1#低加蒸汽管線,通過低加冷凝回收至汽輪機凝汽器;再經過2環軸封進入第3檔腔室,該腔室由除氧器汽平衡管通過軸封供汽調節閥供汽,維持溢汽壓力為30~40kPa;最后經過2環軸封進入第4檔腔室,該腔室接至軸封加熱器,經冷卻后乏汽和空氣混合物由軸封風機抽出排入空中。

問題簡述:

實際運行中,2臺低加未投用。后汽缸1#低加抽汽口處為微負壓,前軸封第2檔腔室低壓高溫溢汽(400℃以上),沿1#低加蒸汽管線被吸入后汽缸,造成后汽缸超溫。以1#汽輪機為例,現場1#低加抽汽口處汽缸溫度實測溫度366℃,根據原始設計該處溫度應為150℃左右,已超溫210℃以上,易對汽缸及汽輪機葉片產生不利影響,制約安全生產。

原因分析

1.前軸封溢汽量大

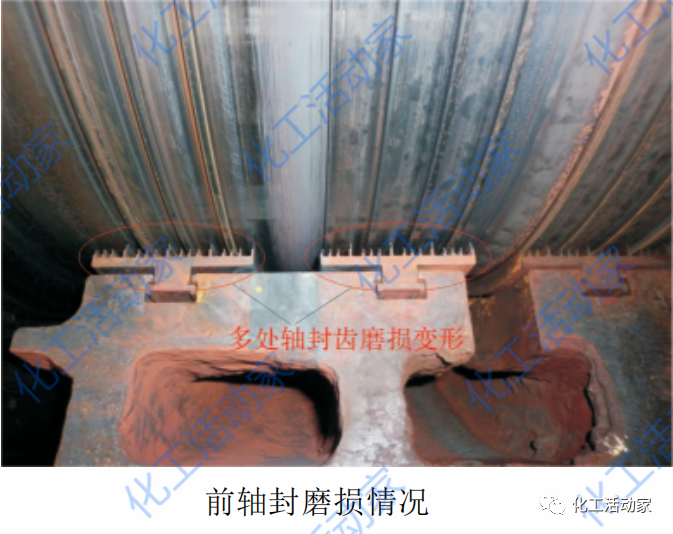

前軸封系統溢汽量大的根本原因是軸封間隙大。導致軸封間隙大的原因有2點:一是裝置大修期間調整軸封間隙時,僅按照允許范圍去調整,沒有按照最優標準下限去調整,檢修質量不高、裝配水平低導致軸封間隙大溢汽量多;二是隨著運行時間的增加,軸封磨損不可避免,另外,汽輪機啟動時振動大也會導致軸封磨損加劇。軸封齒在運行過程中的磨損是導致軸封間隙大的另一個原因。前軸封磨損情況如下所示。

2.設計原因

該型號汽輪機設計初衷為前軸封第1檔腔室溢汽去往高壓加熱器(簡稱“高加”)加熱鍋爐給水。但是鍋爐、汽輪機作為化工裝置的配套公用工程建設時,從化工裝置余熱利用角度考慮,鍋爐給水吸收了化工裝置余熱,去除了汽輪機高加系統,將前軸封第1檔腔室溢汽直接引入鍋爐給水系統的除氧器。這就導致第1檔腔室溢汽不能充分利用,大量高溫溢汽進入前軸封第2檔腔室,又通過1#低加抽汽管線進入后汽缸,導致后汽缸超溫。

解決方案

1.減少前軸封溢汽量,“堵”住來源

針對前軸封系統溢汽量大的問題,可以從兩方面來解決:一是利用大修的機會更換前軸封系統軸封的型式。把9環軸封中的第3、第6、第9環軸封由之前的單齒汽封改為密封效果更好的刷式汽封,通過提升密封質量來減少溢汽;二是提高檢修質量與裝配水平。根據設備大修質量標準要求,前軸封系統軸封間隙要求為0.4~0.6mm,后軸封系統軸封間隙要求為0.25~0.30mm。據有關資料介紹,軸封間隙每增加0.1mm,軸封漏汽量就會增加1.0~1.5t/h。可以按照后軸封系統的軸封間隙標準來調整前軸封系統的軸封間隙,按照標準下限0.25mm來調整,達到通過減小軸封間隙來減少溢汽的目的。另外,還可以優化生產方案,通過開機時增加暖機時間來盡量消除軸瓦振動對軸封間隙的影響,從而減少軸封溢汽。

2.兩臺低加同時回收溢汽,“疏”通去向

針對前軸封第2檔腔室溢汽通過1#低加抽汽管線進入后汽缸,導致后汽缸超溫的問題,采取的方案是截斷2#低加抽汽管線,使1#、2#低加抽汽管線聯通,前軸封第2檔腔室溢汽同時進入2臺低加進行回收,利用通過低加的汽輪機凝結水冷凝后回收至凝汽器。下圖中紅色箭頭指示為改造后前軸封第2檔溢汽進入2臺低加的路線。

實施效果

2019年3月份1#汽輪機大修之際,實施了上述方案。通過改造前軸封系統、提高檢修標準、優化開機方案等措施,前軸封溢汽量大大減少。通過大修前后數據對比,僅僅減少溢汽量一項措施,就使1#低加抽汽口處汽缸溫度由大修前的366℃降至大修后的313℃。再通過截斷2#低加抽汽管線,使1#、2#低加抽汽管線聯通,前軸封第2檔腔室溢汽同時進入2臺低加進行回收的方案,使1#低加抽汽口處汽缸溫度降至159℃。“疏堵”結合,后汽缸超溫的問題得到徹底解決。