發表時間: 2023-12-18 18:08:55

作者: 石油化工設備維護與檢修網

瀏覽: 1459

造粒三部件的安裝、檢驗與調整

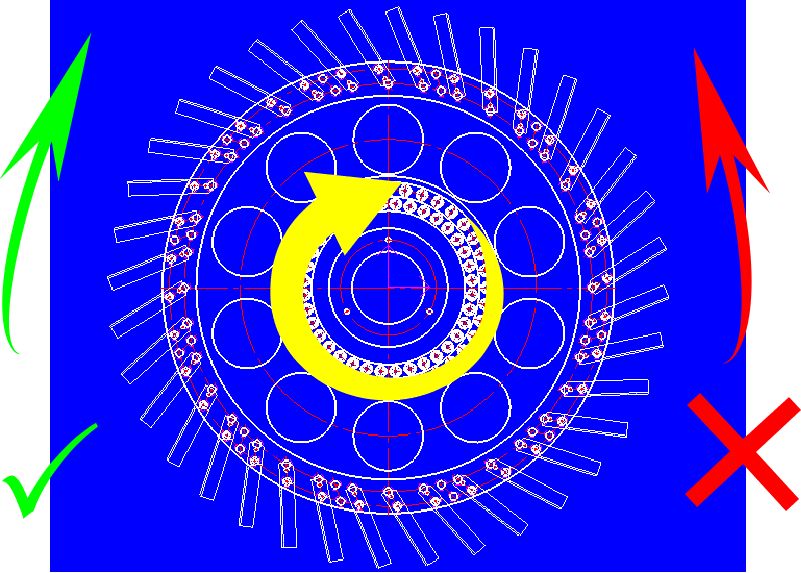

水下造粒過程演示

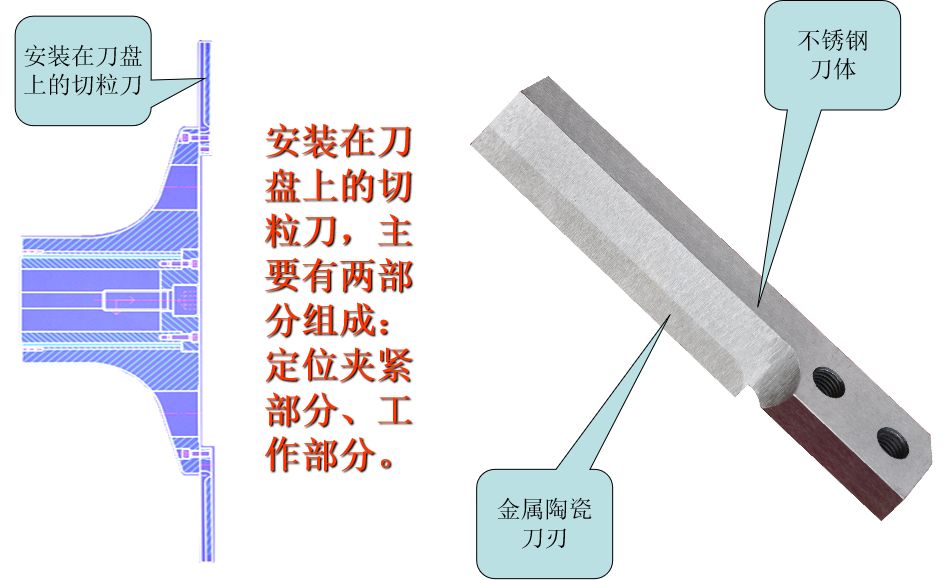

直接參與造粒的動刀——切粒刀

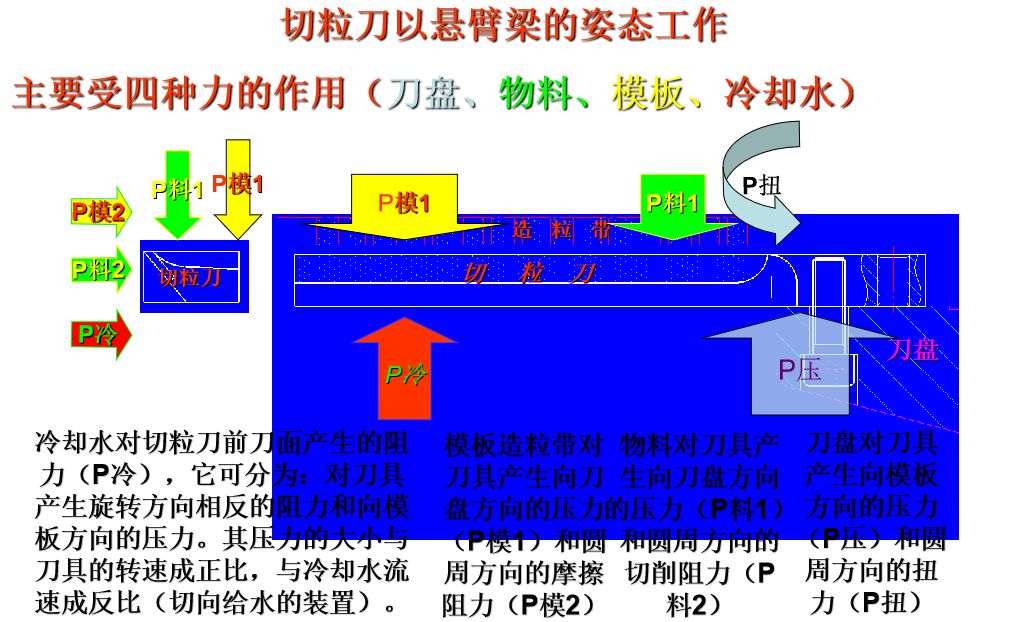

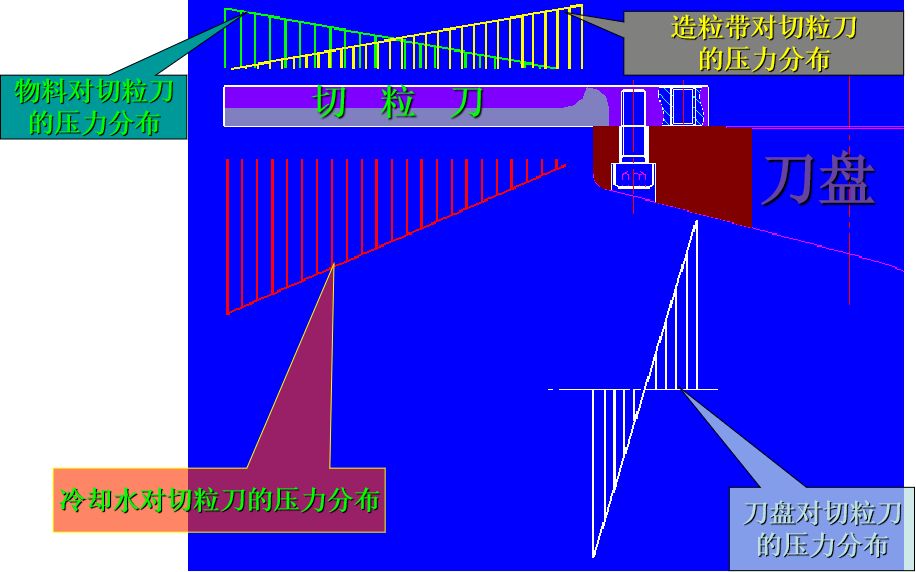

切粒刀工作時的受力狀態

切粒刀受力示意圖

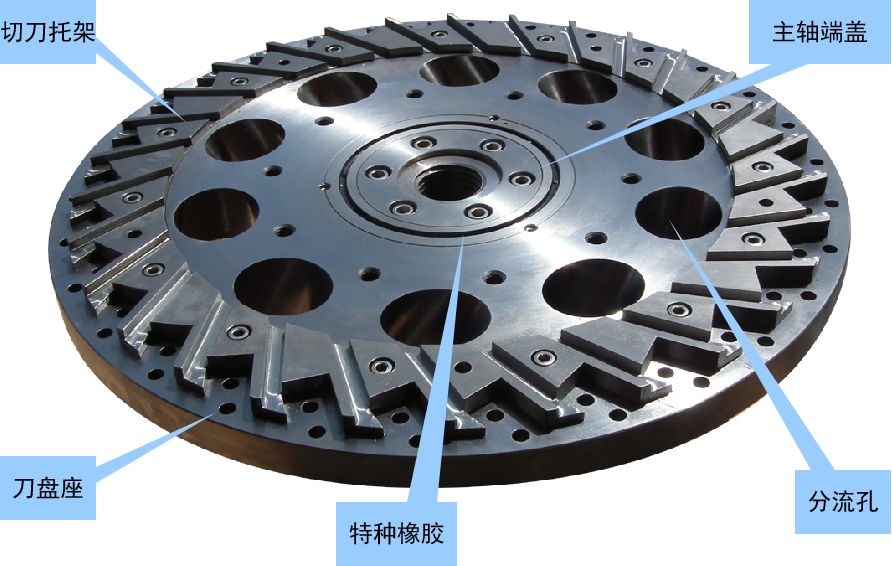

切粒刀的載體——隨動式撓性刀盤

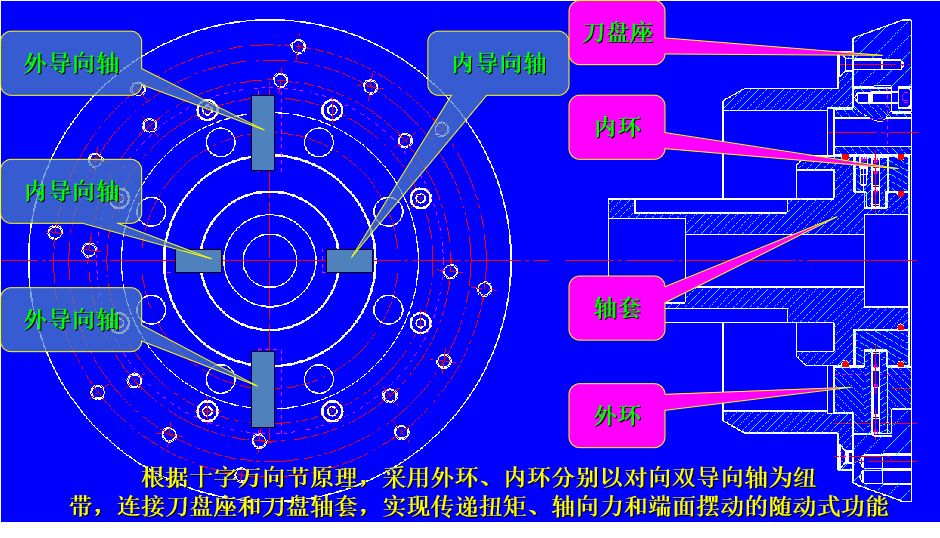

萬向十字節結構的隨動刀盤

刀盤逐步完善的歷程

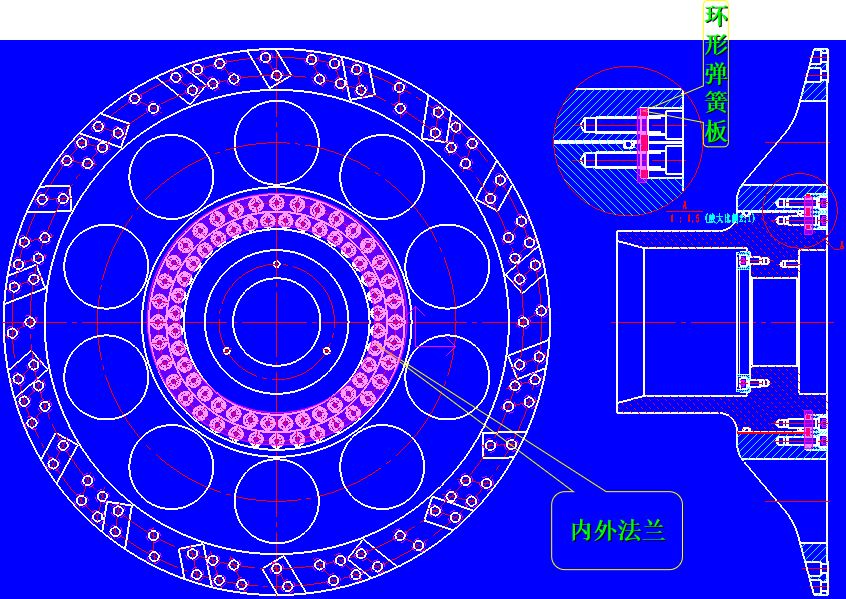

環形彈簧板式介質的撓性刀盤

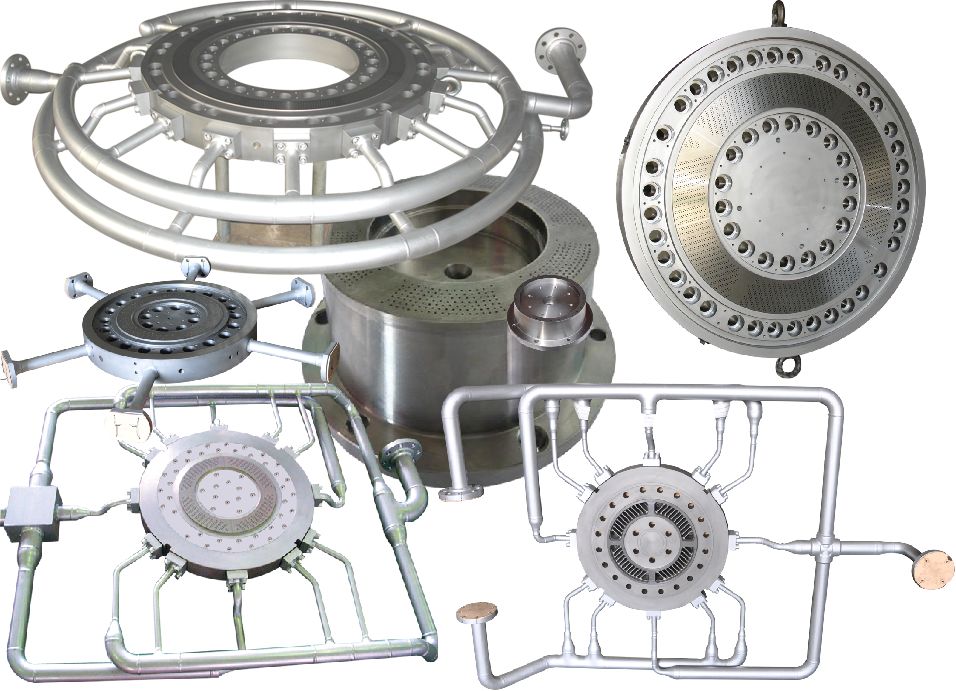

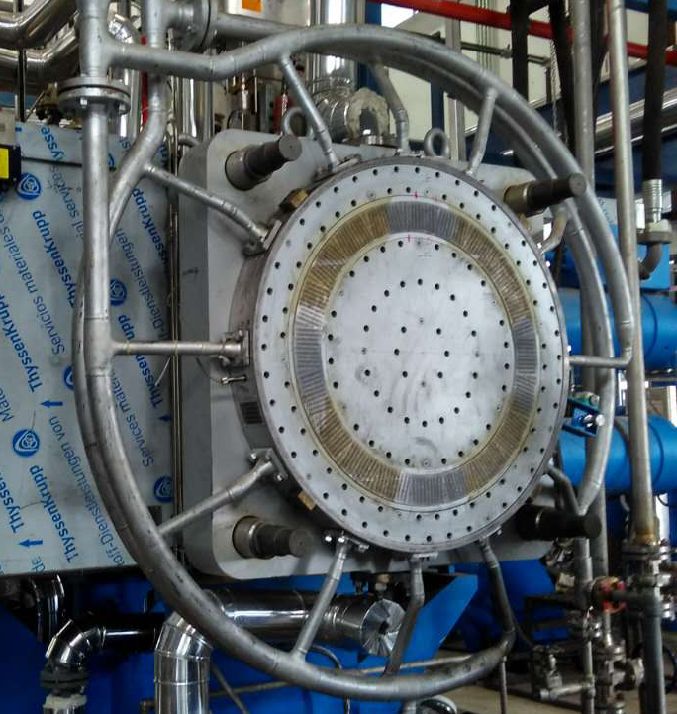

集加熱、成形、出料、切粒于一體

一進一出蒸汽環形加熱模板

蒸汽、導熱油網狀單元加熱結構模板

造粒模板形狀及未來的發展

切粒刀的安裝、檢驗、調試

由于切粒刀工作時,是在它的載體——刀盤的驅動下進行的。切粒刀刀刃與模板造粒帶的平行度是否是在標準之內,取決于我們安裝切粒刀的精度是否達到合格的標準。

尤其是將切粒刀安裝到隨動式撓性刀盤時的操作、檢測、調整的工藝方式是否正確?直接影響機組是否能夠順利開車,影響造粒過程的造粒質量以及切粒刀和造粒模板的使用壽命。

A. 在無定位槽的刀盤表面安裝切粒刀時必須注意的旋向推力:

應該按照切粒刀工作的方向輔助推進

切粒刀安裝精度的檢測方式

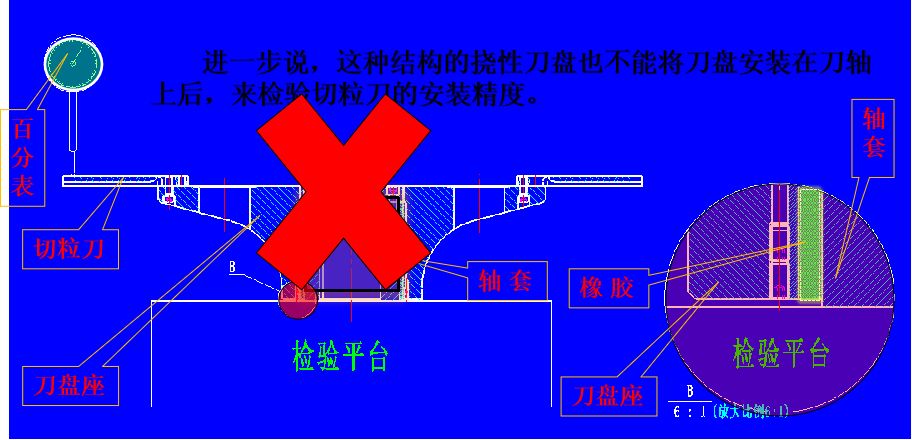

B.在橡膠介質的撓性刀盤上安裝切粒刀錯誤的檢測方式

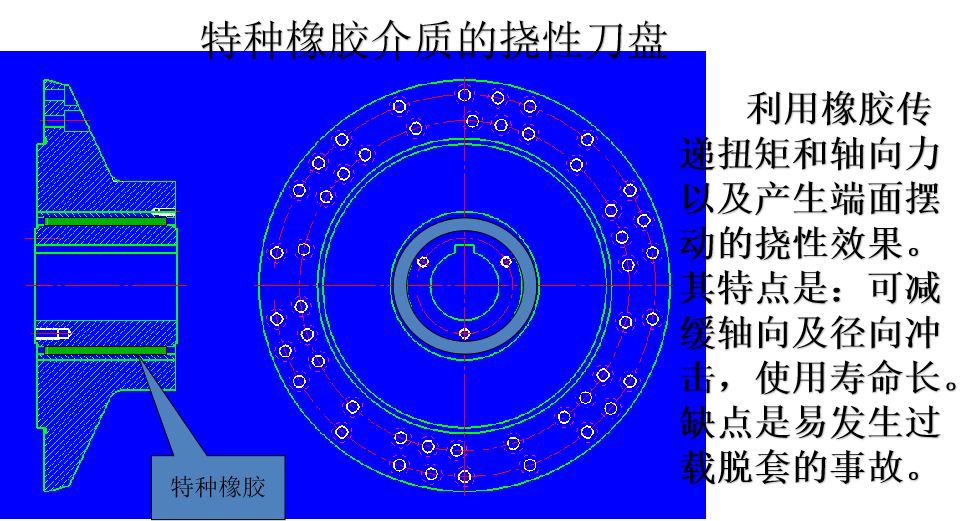

撓性刀盤與檢驗平臺接觸的位置是:傳遞扭矩、軸向力的軸套,而刀盤座距離平臺還有至少一毫米的間隙,它們是靠能夠被動產生彈性變形的特種橡膠聯系到一起的。這種受外力就可以發生變形橡膠體的存在,是不能檢驗處切粒刀的安裝精度的。

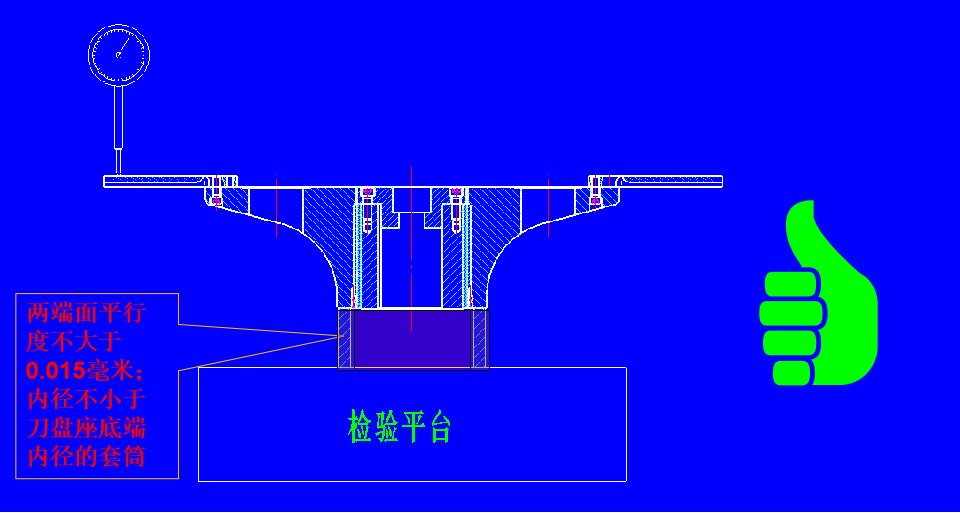

切粒刀安裝精度的檢測方式

B. 正確的檢驗方式:將避開軸套的工裝放置在檢驗平臺和刀盤之間。

造粒模板的拆裝調整

造粒模板的拆裝調整

A. 熱拆的原因

1、熱拆是為了將鎖緊模板的螺釘順利松動拆下。

2、熱拆是為了將模板進料腔和機頭內部存在的剩余樹脂順

利分開,保證模板在拆下鎖緊螺釘后與機頭體脫開。

3、熱拆是為了順利的拆下熱電偶。

B. 熱拆的順序

1、小車退出后,模板溫度控制在200度左右。觀察護板內部高壓水是否排出,現場操作人員佩戴好相關防護工裝后,側身松動幾個護板螺釘,排凈內部水蒸氣。

2、使用記號筆等標定工具在護板和模板結合部做好位置標記。利于復裝時的準確定位。

3、拆除內外護板螺釘,取下護板。

4、松動所有模板鎖緊螺釘。

5、停止導熱油加熱,關閉導熱油加熱閥門,拆卸熱電偶、模板導熱油法蘭接口。

6、快速拆卸模板螺釘,拆卸移出模板及相關管線。

7、將拆下的模板、護板、螺釘等模板相關部件,平穩的吊裝到模板原件的包裝箱中。

C、冷裝模板的理由

1、造粒模板相對于機頭體的實體重量,不到四分之一。其熱變形的展開,只能隨著機頭體的膨脹而膨脹。目前的待裝模板,還沒有先進的預熱及自動化安裝設備,只能將常溫模板人工裝配到機頭體上。

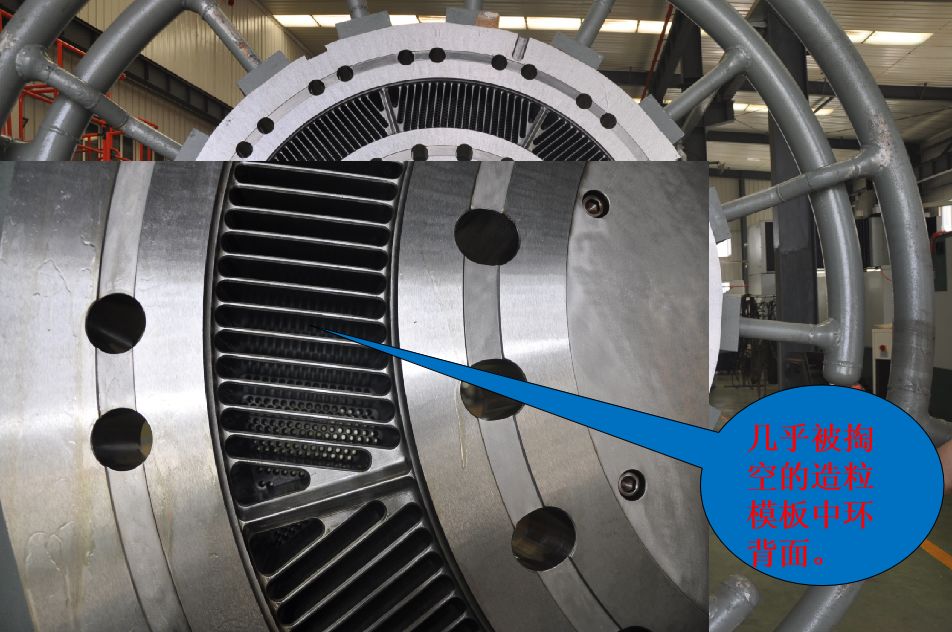

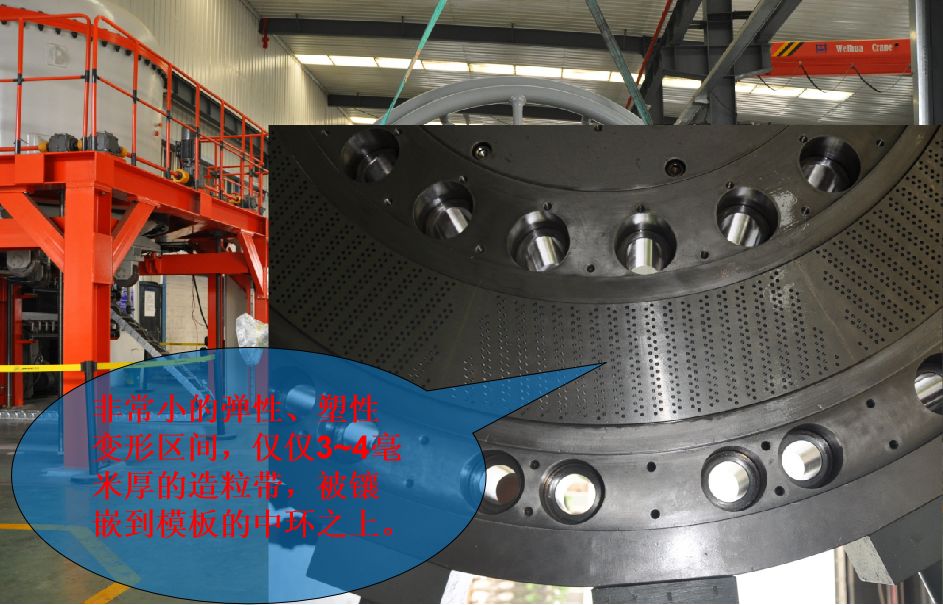

2、為保證模板與機頭體一起同步升溫膨脹,機頭體必須降溫到與待裝模板的溫度一致。若待裝模板與高溫的機頭體鎖緊在一起時,模板在升溫過程中無法膨脹,就會導致模板的最薄弱區域——造粒帶,發生異常變形,輕者造粒帶表面平面度超差,重者模板因造粒帶開裂報廢。

D、安裝模板后的升溫速率和保溫時間

由于造粒模板是采用雙金屬材料復合而成的,因此升溫過程必須是漸進和成梯度的進行。我們推薦模板在室溫狀態開始升溫到工作溫度的全程,分成三個階段。以PP為例

第一階段:由室溫到100℃(或150℃)時,其升溫速率在1℃/2min。保溫時間按照模板的厚度1min/mm。

第二階段:由100℃升到180℃時,其升溫速率在1℃/min。保溫時間同上。

第三階段:由180℃升到工作溫度時,其升溫速度在2℃/min。保溫時間同上。

我們強調:模板與機頭體必須同溫、同步升溫!

使用錯誤的工具安裝造粒模板

使用正確的工具安裝造粒模板

E、分階段鎖緊模板緊固螺釘

由于主機制造廠為了在出廠前進行冷測試運行,造粒模板是與機頭體連接到一起的。在我們現場的升溫過程都是與機頭體同步進行。因此,有些供應商沒有提供相應的更換模板安裝、調試工藝程序。

我們業主在更換模板時,為了減輕前序的壓力,往往要爭取時間,盡快的更換模板,尤其是突發故障必須緊急更換模板。但是模板的載體——機頭體,不可能在較短的時間內,將溫度降低到室溫。此時若強行將模板安裝并鎖緊,就會發生模板因溫度升高產生的膨脹,無法按照自身的膨脹方向膨脹。

造粒模板的拆裝調整

因此建議:

a現場緊急安裝檢驗調試模板時,首先要關閉機頭加熱系統。

b吊裝模板,旋進鎖緊螺釘。第一次鎖緊力,建議為最終鎖緊力矩的三分之一。只是保證模板與機頭的接觸面,不漏料即可。

c接通導熱油加熱系統,給模板加熱。

d當模板溫度提升到100℃或150℃并按要求保溫完成后,再進行第二次鎖緊。鎖緊力再增加三分之一。

e最后一次保溫結束后,再將扭力扳手調到規定的扭矩鎖緊螺釘。

造粒模板的拆裝調整

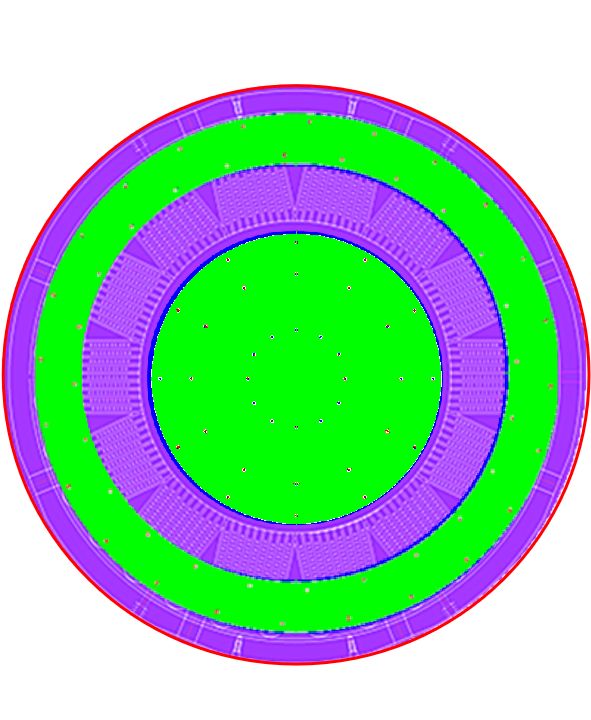

正確鎖緊模板螺釘的方式,由內而外對稱鎖緊的原則,讓造粒模板隨著溫度的升高充分舒張。

安裝護板之前,應該停止加熱。最好模板溫度降低到150℃以下。

F、切粒機主軸與小車水室端面垂直度的檢查和調整

俗話說:“正人先正己”,在調整切粒機主軸與模板造粒帶的垂直度之前,應當事先檢查和調整切粒機主軸與小車端面的垂直度。因為他們之間是剛性連接。若強行將水室與機頭模板對接,再調整主軸與模板造粒帶的垂直度,會造成水室基座負責減震的彈性基礎被牽拉變形,彈力降低,工作一段時間后,就會發生垂直度超差的問題。而且,其精度的重復性很難保證。

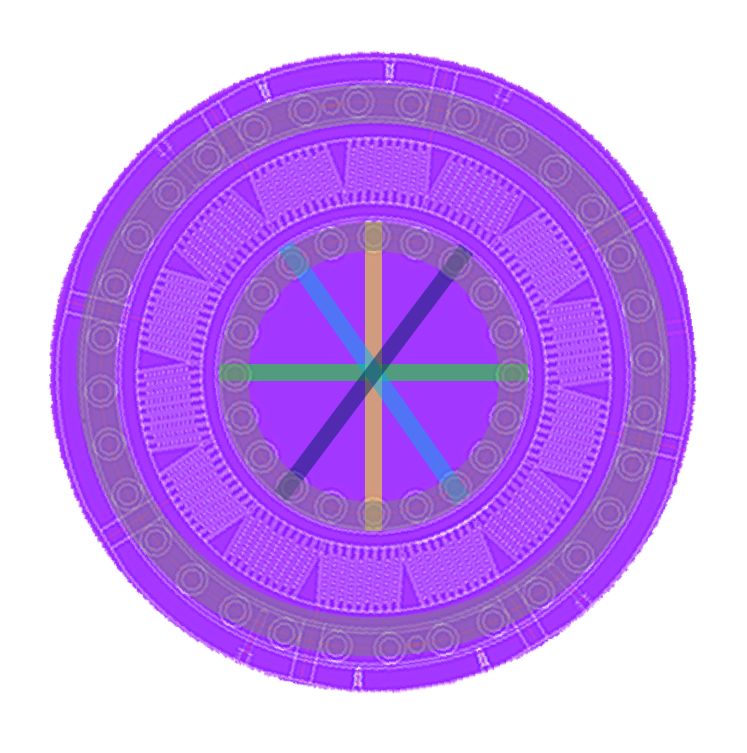

G、切粒機主軸與模板造粒帶垂直度的檢查和調整

用記號筆在造粒帶外圓處做標注,將檢驗工具夾持在切粒機主軸上,小車與模板對接鎖緊。安裝百分表,表針接觸造粒帶無出料孔的邊緣。盤車旋轉,每到一個記號處,記錄表值數據。

經過至少兩圈的盤車記錄,肯定起始點數據沒有變化。計算誤差數值,標定誤差位置及方向。

根據檢驗的結果,調整小車四個輪子或者是水室下面的彈性減震基座。不可調整水室后面的調整螺釘。