發表時間: 2023-11-22 14:59:15

作者: 石油化工設備維護與檢修網

瀏覽: 886

摘要:為了查找高壓洗滌器換熱管出現微裂紋并發生泄漏的原因,分析了高壓洗滌器換熱管檢修數據、高壓調溫水運行數據和換熱管失效部位,通過計算機輔助模擬換熱管失效過程,發現:奧氏體不銹鋼換熱管泄漏是由氯離子應力腐蝕造成的。提出了運行建議措施:對殼程介質成分要精確控制,控制氯離子質量濃度小于5 mg/L,在高壓調溫水入口處增加防沖擋板。

關鍵詞:高壓洗滌器;換熱管;泄漏;應力腐蝕;建議

1 尿素裝置工藝介紹

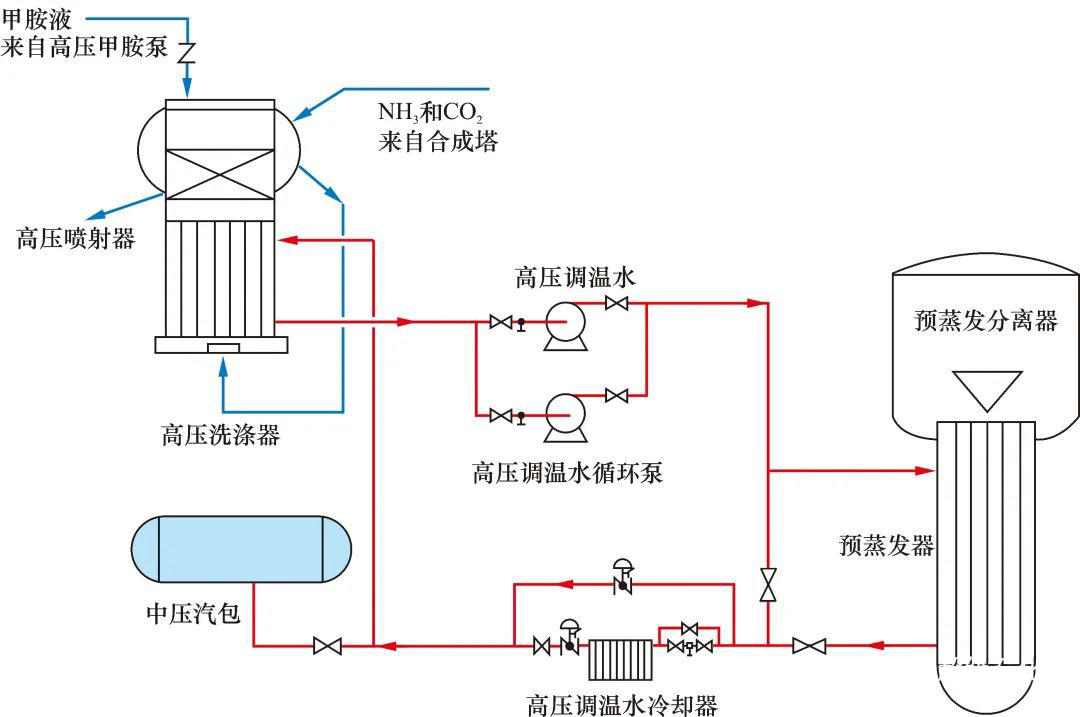

2000年以來,國內陸續引進幾套荷蘭斯塔米卡邦“UREA 2000+”二氧化碳汽提工藝的尿素裝置。該裝置反應系統高壓圈由尿素合成塔、高壓池式冷凝器、二氧化碳汽提塔和高壓洗滌器四大高壓設備組成。該工藝顯著特點是,利用低壓循環段返回的甲胺液,在順流型的高壓洗滌器中吸收尿素合成塔中未反應的氨和二氧化碳,氣體吸收的熱量通過其洗滌器殼程高調水(脫鹽水)換熱帶走。工藝流程見圖1。

高壓調溫水(簡稱高調水)系統是一個相對封閉的系統。從高壓洗滌器換熱后帶來熱量的高調水,在系統內高調水冷卻器、預蒸發器加熱器處進行熱交換后循環使用。設備工藝參數見表1。

圖1 工藝流程簡圖

高壓洗滌器由上部球形管箱(內裝防爆筒)、下管箱、管束和低壓殼體構成。管程介質為甲胺液、氨和二氧化碳,殼程介質為高調水(脫鹽水)。設備共有811根換熱管。換熱管材質為316LUG(尿素級),規格為φ25 mm×2.5 mm,長度為 3 791 mm。管板厚度為280 mm,堆焊厚度為 8 mm 的CrNiMo25-22-2型耐蝕層。

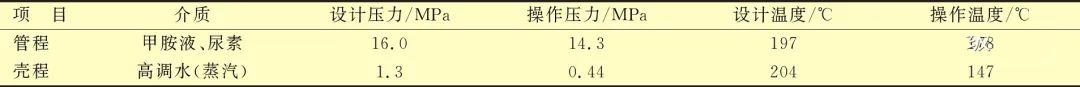

表1 高壓洗滌器工藝參數

2 高壓洗滌器腐蝕情況介紹

某裝置在高壓氨泵倒泵過程中,發現系統冷凝液電導率指標異常上漲。經初步排除其他設備泄漏的可能性后,現場人員在打開高調水導淋過程中,發現高調水中出現較濃的氨味。對高調水進行多次排放、置換和取樣分析,發現氨質量濃度超過3 000 mg/L,確定高壓洗滌器發生內漏。

在裝置停工檢修期間,通過設備氨滲漏、氦滲漏和渦流檢測,發現27根換熱管產生泄漏和異常缺陷,經堵管處理后恢復開車。設備堵管恢復投運后發現高調水中氨和尿素指標仍然異常,表明設備內漏問題并未根本解決。

3 設備腐蝕泄漏原因分析

甲胺液進入高調水系統,會在短時間內對系統內碳鋼設備造成腐蝕。由于該設備泄漏量小,設備工作壓力和溫度都比較高,在停車、常壓狀態下查找泄漏尤為困難。為查找換熱管泄漏根本原因,徹底消除設備故障,決定對相關設備運行數據進行分析。

3.1 歷年檢修數據分析

該設備投用于2003年,分別在2009年、2012年、2015年大修時對高壓洗滌器列管進行了渦流測厚和探傷檢查。測厚數據未發現異常減薄(平均腐蝕速率小于0.1 mm/a),探傷檢查未發現超標缺陷。

2017年泄漏事故發生后的渦流測厚數據顯示,換熱管最小壁厚超過2 mm(設計壁厚2.5 mm,實際原始壁厚在3 mm左右),不存在換熱管大面積異常減薄泄漏問題。但是,渦流檢測發現有167根換熱管有明顯缺陷信號,經進一步氨滲漏和氦滲漏檢測,發現有27根換熱管存在泄漏。

根據歷年檢修數據分析,管壁未發生大面積異常減薄,初步判定為局部腐蝕或泄漏,分析認為,設備失效問題主要出現在2017年之前的一個檢修周期。

3.2 高調水分析

通過調取事故前3 a高調水運行分析數據分析后可知:工藝冷凝液溶解氧含量未發現異常。但是,在2015年和2016年氯離子質量濃度出現過兩次異常,2016年最高約2.3 mg/L,超過控制值(0.5 mg/L)。同時,幾乎與氯離子含量高峰同步,出現了鐵離子質量濃度高峰值0.15~0.25 mg/L,遠高于日常值(0.01 mg/L)。在2016年之前氨質量濃度均在控制指標以下(<3 mg/L)運行,但是在2016年之后,氨質量濃度持續在20 mg/L左右運行,最高甚至超過200 mg/L。初步判斷腐蝕與氯離子有關[1]。

4 換熱管取樣分析

現場抽取4根樣管進行分析,1根為氦滲漏檢測泄漏管(編號:樣管1),2根為渦流檢測缺陷管(編號:樣管2和樣管3),1根無異常管(編號:樣管4)。

4.1 表面宏觀特征和著色探傷分析

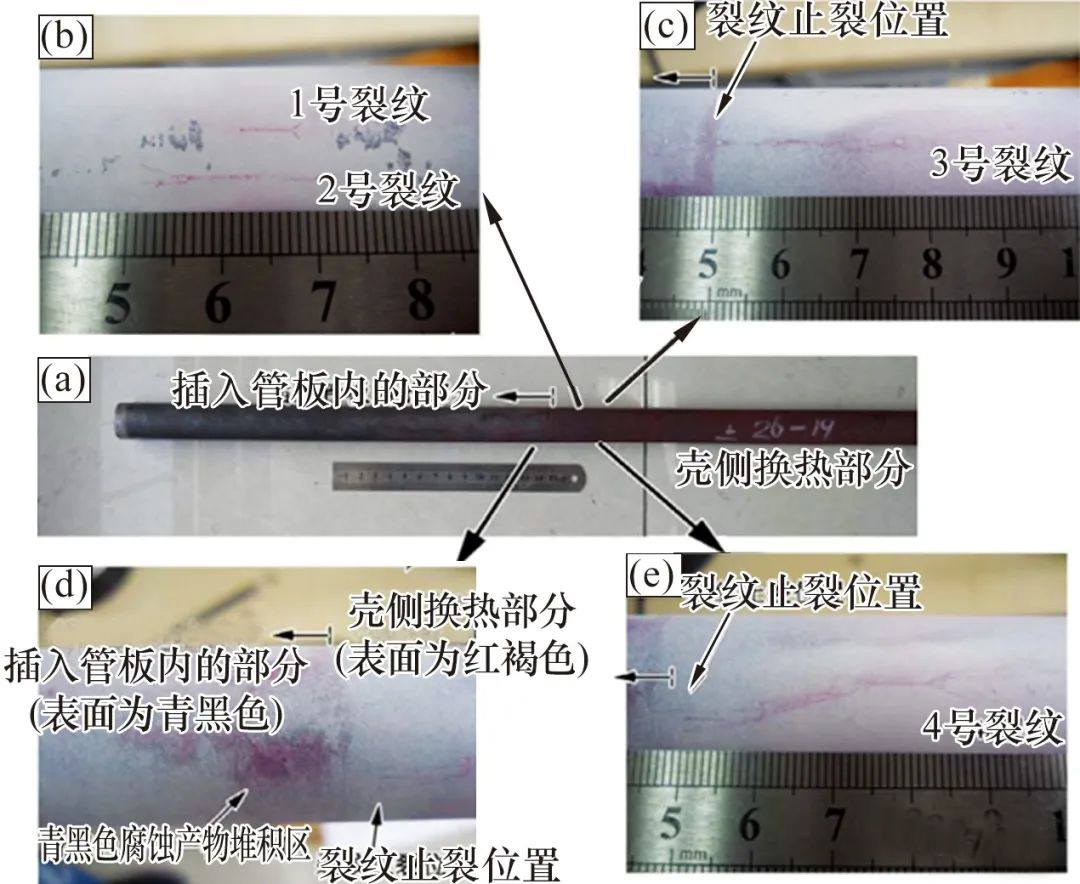

對4根樣管宏觀檢查,表面呈紅褐色或青黑色,表面有疏松狀腐蝕產物存在,部分存在點狀或局部小區域特殊腐蝕產物。

對樣管1部分管段打磨表面腐蝕疏松層后進行著色探傷,發現4條明顯軸向裂紋,如圖2所示。由圖2可以看出:這些裂紋的中部均為單一較寬的主裂紋,與換熱管中軸線基本平行,裂紋向兩端擴展,出現分叉,在兩端分別擴展為數條甚至數十條發散狀的子裂紋。

圖2 典型裂紋宏觀形態

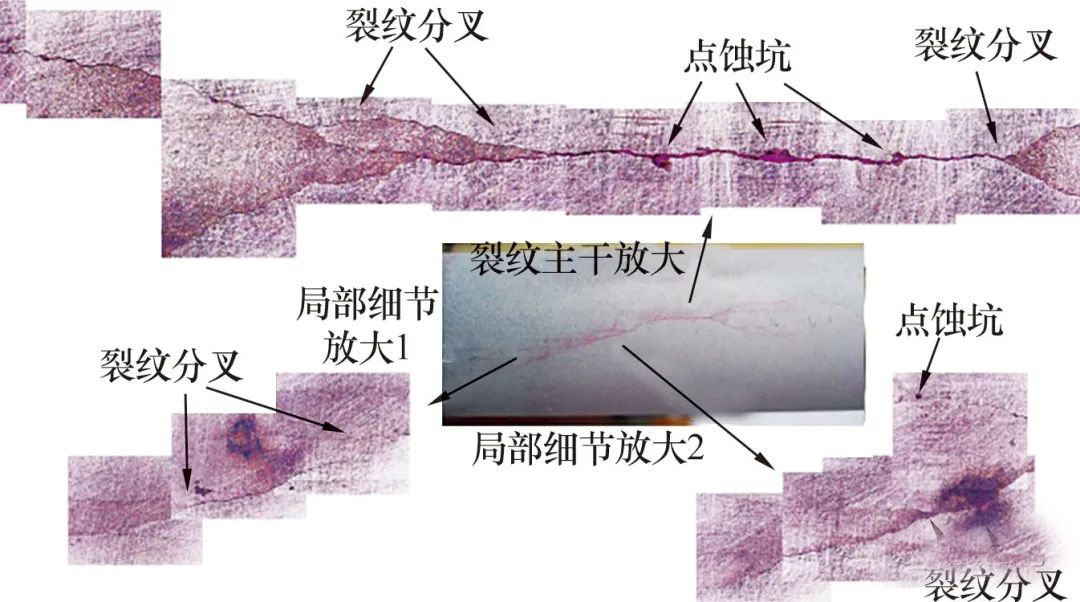

對4條裂紋中比較典型的一條進行高倍觀察,局部放大照片如圖3所示。該裂紋由中部的裂紋主干和兩側的裂紋分叉區兩部分組成。裂紋主干為單一裂紋,且存在較寬裂縫,表明該處應為最先開裂位置且所受應力最大。另外,裂紋主干上可見 3 處典型的點蝕坑,主干呈穿過點蝕坑擴展的特征,這表明表面點蝕缺陷在該裂紋形成的初期階段扮演了重要角色。兩側裂紋擴展分叉較為頻繁,并表現出脆性分支特征,這表明在兩側子裂紋的形成與分叉過程中低應力脆斷應為其主要機理,韌性開裂是次要機理。

圖3 裂紋表面形貌及其局部放大顯示

為對比分析,通過對其他3根樣管進行取樣分析,結果與樣管1具有類似的腐蝕特征。

4.2 顯微檢測與分析

通過對取樣換熱管進行顯微組織觀察,該管材呈正常的奧氏體組織形貌。對取樣換熱管進行主要化學成分分析,管內外壁成分均在制造標準范圍,未出現重大的成分異常。對腐蝕產物進行分析,主要成分為Fe3O4,Fe2O3和微量的Cr氧化物。對列管兩側硬度進行檢測,未出現大幅的硬度變化。分析結果表明,大部分管壁質量良好,未發現成分異常、硬化脆化和內表面異常腐蝕等情況。

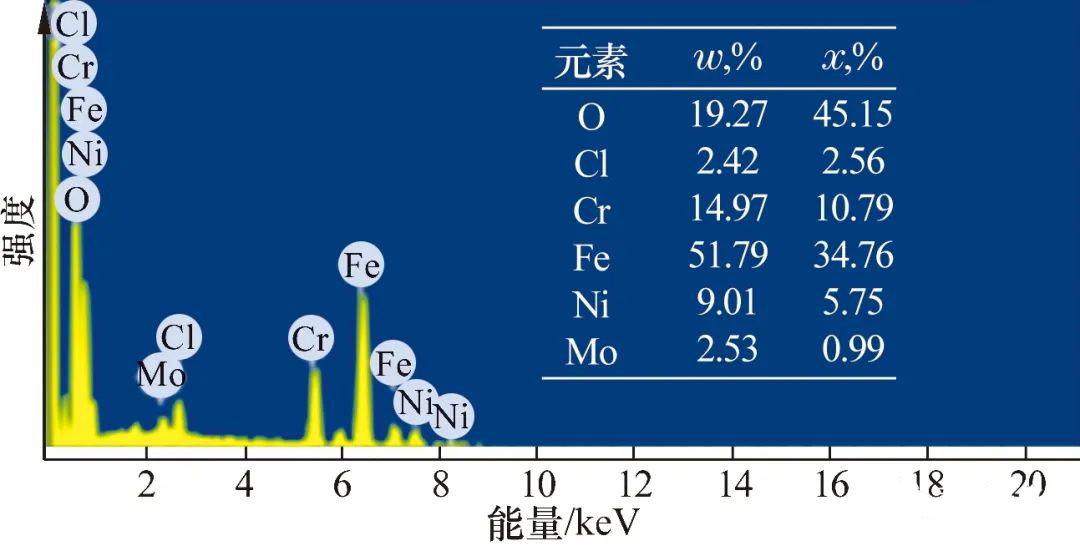

在對換熱管紅色管程段進行表面點蝕、孔蝕形態分析中,將其表面腐蝕產物去除后,可看到表面有腐蝕坑洞等表面微缺陷存在(見圖4),部分微缺陷表面還存在未完全去除的腐蝕產物。能譜測試結果顯示,表面腐蝕產物以Fe,Cr和O元素為主,并伴有少量的Cl元素存在(見圖5)。由此可以確定,腐蝕泄漏具備典型的氯離子點蝕特征。

圖4 表面放大及腐蝕產物細節

圖5 能譜分析結果

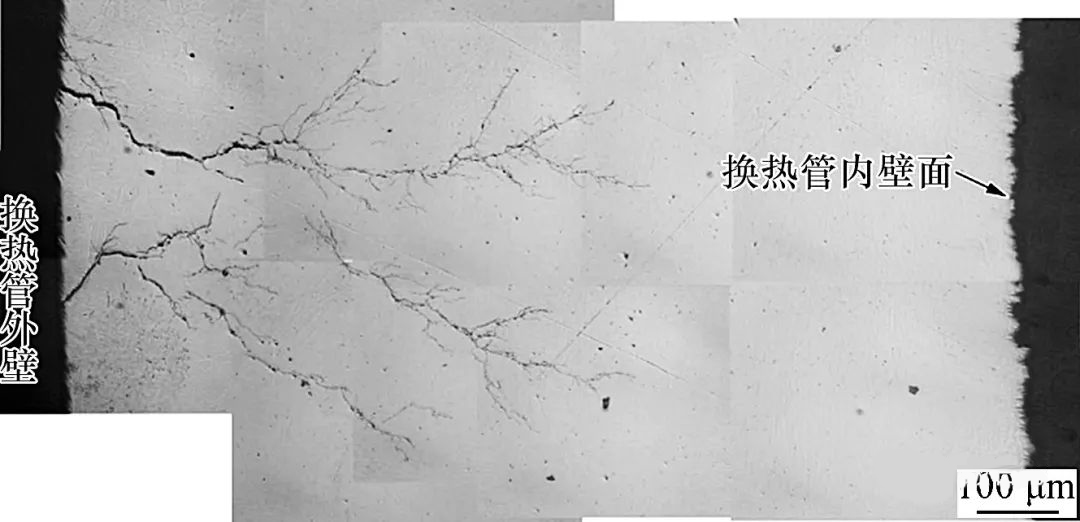

拋光后的典型裂紋截面整體形態如圖6 所示。由圖6可以看到,裂紋可能垂直于表面起裂,也可能與表面成一定角度起裂。裂紋擴展為典型的穿晶擴展,未發現晶界優先腐蝕等問題。

圖6 典型裂紋截面整體形態

5 失效過程模擬與分析

為準確掌握失效發生的過程與機理,開展了部分關鍵數據的計算機模擬計算和失效過程還原。

通過還原分析,可以大致推斷換熱管的失效過程。在膨脹應力、溫差應力和殘余應力的共同作用下,換熱管的外表面(尤其是管板孔外的換熱管部分)形成了很大的周向拉應力,在可能存在的流體流動不均勻的因素作用下,管板外的換熱管局部出現拉應力過大。

由于高調水中部分時段出現氯離子含量超標,換熱管表面有夾雜缺陷的地方極易出現氯離子富集,并形成點蝕/孔蝕等腐蝕形態,盡管未形成穿透性孔洞,但會引起應力集中[2]。在表面周向復雜拉應力、局部應力集中和氯離子的共同作用下,換熱管外壁面開始出現近似平行換熱管軸線方向(即垂直于周向應力)的初始裂紋。而換熱管表面半致密腐蝕產物覆蓋層的存在導致了其下方氯離子富集(原理同自催化酸化機制),這加劇了應力腐蝕開裂的發生和裂紋的擴展。事實上從 2017年渦流檢測存在缺陷且信號滯后于2016年氯離子濃度高峰(同步伴有 Fe 含量高峰),這種情況可以推斷兩者間應存在先后關聯性。最終,在表面周向復雜拉應力、局部應力集中和覆蓋層下氯離子富集等因素的共同作用下,裂紋不斷向兩端和深部擴展,最終導致泄漏失效。

6 結論與建議

6.1 結 論

(1)換熱管內壁面為正常腐蝕減薄狀態,未發現內壁面異常腐蝕問題,也未發現管外壁面附近成分異常或硬化致脆等現象。

(2)換熱管外壁存在裂紋缺陷,表面和內部裂紋擴展均呈脆性擴展,內部夾雜缺陷對裂紋的擴展和走向有較大影響,裂紋的形成與分叉過程中低應力穿晶脆斷應為其主要機理,韌性開裂是次要機理。

(3)換熱管開裂、泄漏的發生是表面周向復雜拉應力、局部應力集中和覆蓋層下氯離子富集等因素共同作用的結果,其主要失效機理是應力腐蝕開裂,表面及內部的夾雜等缺陷加劇了裂紋開裂的發生。

(4)基于樣管渦流檢測均提示有缺陷信號可以推斷,渦流檢測有缺陷信號的管子外壁大概率存在裂紋。

6.2 建 議

(1)要對介質(高調水)成分精確控制,控制氯離子質量濃度小于5 mg/L,并查找氯離子來源,避免再次發生氯離子濃度升高[3]。

(2)設備冷流體(高調水)入口處建議增加防沖擋板,避免相對低溫的高調水直接沖擊換熱管外壁,加劇內外壁溫差。

(3)在工藝設計階段考慮到高調水中可能存在氯離子的情況,在換熱管設計時應充分考慮氯離子應力腐蝕情況。

(4)在設備制造階段應盡量避免管壁存在瑕疵(尤其是集中性瑕疵)等一些不穩定因素,并且在運行階段應重點加強關鍵指標的監測。