發表時間: 2025-12-23 11:47:19

作者: 石油化工設備維護與檢修網

瀏覽: 112

一、石化行業機泵密封的難點是什么

石化行業中一臺工作的泵出了問題,將影響全裝置的生產。因此,要求機泵密封要可靠,使用壽命要長。但是,在生產工藝過程中,介質具有易燃、易爆、有毒和腐蝕等性質,給解決機泵密封帶來了困難。大量泄漏不但危及裝置內的安全,還能對較大范圍的環境造成污染,這就對機泵密封提出了更高的要求。尤其是高溫、低溫和易汽化介質泵是石化行業機泵密封的難點。

多年來,從事機泵維修的廣大技術人員和工人,對這些問題進行了深入的探索,積累了豐富的經驗。需要指出的是這里整理的僅是其中的一部分。

二、石化行業高溫泵的特點是什么

石化行業典型的高溫泵(以下簡稱熱油泵)要算各裝置中的分餾塔底泵。例如常減壓蒸餾裝置中的常壓分餾塔、減壓分餾塔、催化裂化和延遲焦化裝置中的分餾塔。這些裝置中的分餾塔底泵具有以下特點:

溫度高:一般都在360~380℃;

壓力低:泵的入口壓力在0.1~0.3MPa,減壓塔底泵入口壓力為負壓(﹣0.03~﹣0.02MPa)。對雙支承泵,出口端密封腔處壓力稍高,為0.6~0.9MPa;

介質粘度大:工作溫度下的粘度為(0.06~2)×10ˉ4㎡/s(6~200厘沲);

介質中含有固體顆粒。有的是催化劑(如催化油漿泵);

有的是機械雜質,有的是生成的焦炭。此外還有一定的腐濁性。這

些特點為解決熱油泵的軸封增加了難度。

三、熱油泵機械密封失效的主要形式和原因是什么

熱油泵機械密封失效的主要形式表現為:密封表面磨損,當動環為碳化鎢、靜環為石墨時,在靜環表面出現環狀溝紋;當動環用碳化鎢環熱裝在不銹鋼環座上時,會出現碳化鎢環松脫的現象;在動環和軸套之間結水垢,動環不能浮功;動環密封圈磨損或翻邊(用4F-V形墊制造時):靜環離位等。

其主要原因是溫度高。高溫使密封端面內介質汽化;.高溫使石墨環性能下降;高溫使冷卻水結垢;高溫使熱裝的碳化鎢環松脫;由于溫度高,熱油泵容易抽空,使靜環離位、動環密封圈產生翻邊等缺陷。有機械雜質存在時,也會加劇密封面的磨損。

四、怎樣降低熱油泵密封的溫度

熱油泵的高溫是機械密封失效的主要原因,尋找降低密封溫度的方法就很重要了。

1)國產泵和密封降低溫度常用的方法是在密封腔周圍設冷卻水套,通以冷卻水進行冷卻。這個方法可使密封腔內的溫度降低到200~250℃。由于國產泵密封腔徑向尺寸較小,一般不采用在密封腔內設冷卻盤管的方法;冷卻軸套的方法也不采用,這會把結構復雜化。有的廠在靜環周圍用水冷卻是可以采納的。

2)如果是單端面密封,可以采用注入式沖洗。從外界用清潔的、溫度較低的蠟燭(100℃左右),既降低了溫度,又改善了工作環境,是個行之有效的方法。

3)壓蓋外側采用急冷水。為了防止水結垢可采用60℃左右的軟化水,除了降低溫度,還可防止下水管路堵塞。

五、熱油泵采用單端面機械密封怎樣才有好的效果

熱油泵采用普通國產104型密封,經過多年實踐證明,是完全能勝任的。這是一種旋轉型、大彈簧,內流式單端面密封(圖13)。靠傳動座的傳動突耳帶動動環旋轉。靜環采用石墨環浸漬合成樹脂,輔助密封圈為4F-V形;動環用碳化鎢環熱裝在不銹鋼環座上,也可采用表面堆焊硬質合金的動環;動環密封圈也是4F-V-形。采用注入式沖洗,封油為100℃左右約減二線蠟油。封油壓力比密封腔內高0.05~0.15MPa。壓蓋外側采用熱水(軟化水)進行急冷。

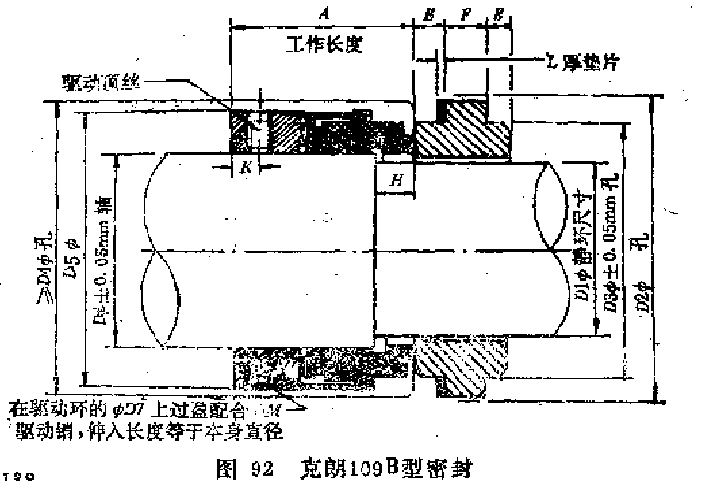

圖92為進口的克朗109B型密封,結構和國產B104型相近。一其區別在于材料上不同。動環用石墨制造,由于質量較輕,傳動突耳不易磨損,靜環采用合金鑄鐵,材料價格低。動環密封圈為楔形墊。采用與上述相同的注入式沖洗。上述兩種密封,一般情況下可使用一個生產周期(約十個月)。

六、熱油泵采用焊接金屬波紋管密封的效果如何

高溫泵的軸封也可采用焊接金屬波紋管的密封方式。

圖17是一種靜止式焊接金屬波紋管,將輔助密封圈改為了靜密封,是從國外進口的熱油泵上配備的密封結構。據有關文獻介紹,對美國24家石油化工廠和煉油廠的調查表明:450°F(232℃)以上的高溫泵軸封,94%采用機械密封,而其中的96%為單端面的焊接金屬波紋管密封。使用壽命半年到2年,平均為一年。近年來國內也出現了一些制造焊接金屬波紋管密封的廠家,也有一些煉油廠應用,使用效果眾說紛紜。有的廠認為較好,有的廠認為不好。荊門煉油廠對國產金屬波紋管密封進行了五年的工業試驗,在一次中石化總公司密封技術會議上公布了他們的結果,認為“在國內尚缺少高溫下不易失彈,可做熱處理的各種沉淀硬化不銹鋼材料的情況,目前用18一8鋼焊接的金屬波紋管密封不適用于高溫。如用在高溫場合,必須加設可靠的冷卻、沖洗措施。”勝利煉油廠使用隨泵引進的焊接金屬波紋管密封一(圖17)用于減底泵軸封,經過十多年的實踐,盡管波紋管的介質側采用蠟油沖洗,大氣側(波紋管內側)有蒸汽吹掃,久而久之,在波谷處仍然避免不了結焦或積炭的現象,影響了波紋管的浮動性和彈性。荊門煉油廠也有這方面的記載。因此,這些問題不解決,焊接金屬波墳管密封用于煉油廠的高溫泵將不能充分發揮其優勢。

美國對24個廠家調查結論認為,焊接金屬波紋管密封,在條件不太茍刻的工況下使用,其壽命為普通機械密封的2~3倍。又因為其結構緊湊、安裝方便,頗受用戶歡迎。如在波片材料、波形等方面做些改進,價格降到(或接近)普通機械密封的價格,那么,其前途是廣闊的。

七、高溫泵采用雙端面密封的情況怎樣

兩個單端面密封組成一個雙端面密封,其間形成一個密封室把泵內介質和大氣隔開。密封室內必須有沖洗設施,一般采用循環沖洗。

每個單端面密封可以是普通機械密封,也可以是波紋管式密封。循環沖洗的方式可以在軸上安裝小葉輪使密封液循環經冷卻后再返回到密封室內;也可以采用熱虹吸沖洗,利用密封液溫度差引起能密度差而流動,經外部冷卻后再返回密封室;還可以用外部供應沖洗液的方法實現循環沖洗。

雙端面密封結構復雜,安裝困難,較少采用。據對美國24家石油化工廠和煉油廠的調查,在高溫泵軸封中,采用雙端面密封的泵只有4%,壽命一般是單端面密封的1.5~2倍。

八、“硬對硬”的密封應用情況怎樣

一般的密封大都是從改善環境的辦法入手,將苛刻的工作環境變為能接受的環境。所謂“便對硬”的密封是從另一個角度出發,提高摩擦副的材料等級,使之能適應苛刻的工作條件,達到密封的目的。

常用的摩擦副材料為碳化鎢,也有的用碳化硅等材料。密封結構仍為原有的普通機械密封。碳化鎢有高的硬度和強度,400℃以下性能幾乎沒有什么變化。介質中的固體顆粒不能把碳化鎢磨損,密封表面的光潔度不受破壞,能保持良好的密封性。此外,碳化鎢有很好的導熱性,線膨脹系數也很小,僅為一般碳鋼的1/4~1/3。良好的導熱性和小的線膨脹系數,使碳化鎢在高溫下工作,熱變形量小,密封端面的平直度不受破壞,也有利于保持良好的密封性。這種摩擦副尤其適用于高粘度及含有少量固體顆粒的介質中,可以不用沖洗就能很好地工作,但壓蓋處需設低壓蒸汽或熱水冷卻。勝利煉油廠從1976年開始將YG6一YG6的密封用于減壓塔底泵的密封上,使用效果很好,壽命在一年左右,大修時將摩擦副進行研磨后仍可繼續使用。在有結最出現的泵上也可以用硬對硬的密封,例如堿液泵等,使用效果也很好。

天津石化公司煉油廠在290℃的柴油泵上采用碳化鎢對硅化石墨(M456)的摩擦副(取消沖洗)取得了很好的效果。美國在高溫泵上采用碳化鎢對碳化硅的摩擦副占總數的20%,居各種配對方式的第二位。

使用碳化鎢的密封環時,可以是整體結構,也可以采用鑲裝結構。鑲裝結構的密封環價格較低,但是高溫下仍有松脫的可能,因此要注意選擇環座材料。當環座材料選用CAP42時,400℃以下幾乎不會出現松脫的缺陷,但要注意在有些介質中CAP42不耐腐蝕。選用整體碳化鎢雖然價格高,但因使用壽命長,仍是可取的。

來源:機械密封