發表時間: 2025-07-01 10:45:08

作者: 石油化工設備維護與檢修網

瀏覽: 124

楊志鵬等(浙江石油化工有限公司)

摘要:浙江石油化工有限公司(以下簡稱浙石化)400萬t/a柴油加氫裂化裝置采用美國CLG公司的固定床單段一次通過柴油加氫裂化技術。裝置設計處理常減壓裝置的直餾柴油,主要的目標是將柴油轉化為53%的重石腦油,同時生產優質的輕石腦油、航空煤油和柴油。

為了適應市場變化,深度利用煉化一體化裝置優勢,最大化提升企業運行效益,浙石化對400萬t/a柴油加氫裂化裝置的操作條件進行調整,通過控制裂化反應深度,最大限度生產滿足國Ⅵ標準柴油產品。

1. 裝置簡介

1.1 工藝流程

該裝置由反應部分(含循環氫脫硫)、分餾部分、新氫壓縮部分、輕烴回收部分及公用工程系統5部分組成。裝置操作彈性為60%~100%,年開工時數為8400h。

1.2 原料

以常減壓裝置的直餾柴油為原料,其主要性質見表1。

2. 裝置操作參數優化

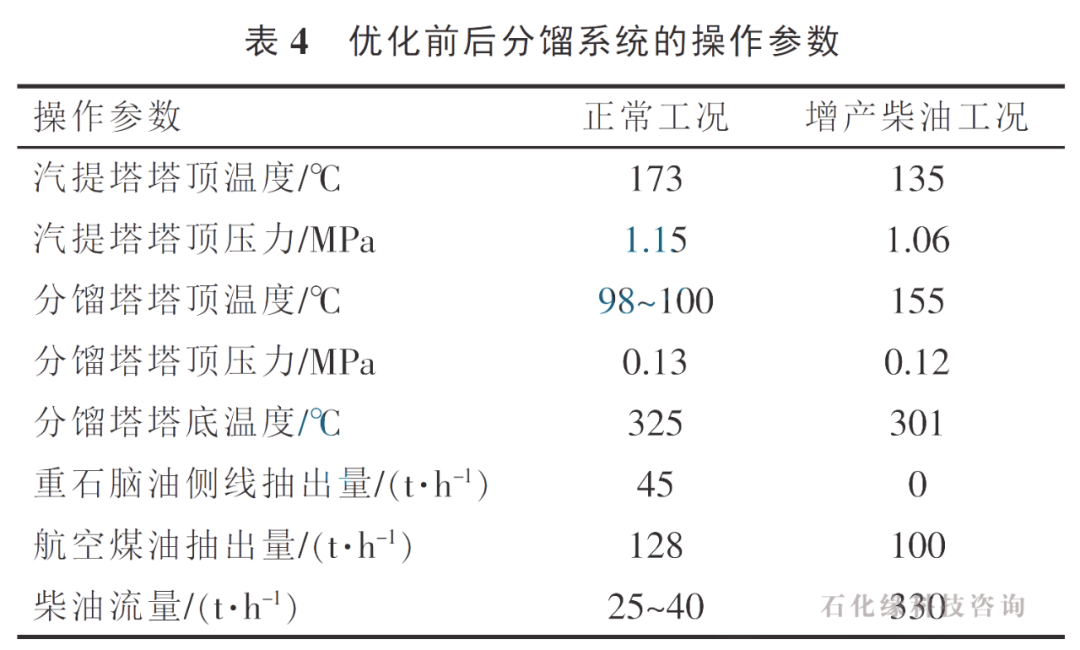

對該裝置生產重石腦油工況(以下簡稱正常工況)和增產柴油工況的操作參數進行了對比,結果見表2~表4。

由表2可以看出,與正常工況相比,增產柴油工況下加熱爐進出口溫差達到38℃,加熱爐燃料氣消耗明顯增加。

由表3可以看出:在增產柴油工況下,精制反應溫度略有下降,為保證柴油脫硫效果,精制床冷氫回撤較多,床層間溫升較正常工況有一定的提升;裂化反應床層溫度下降明顯,為抑制裂化反應,裂化床層之間大量注入急冷氫,導致裂化反應器3個床層基本沒有溫升。另外精制、裂化反應器新氫消耗也明顯下降,經計算,單位耗氫由256m3/t降至154m3/t,耗氫比例由2.3%降至1.4%。

由表4可以看出,因在增產柴油工況下,裂化深度被明顯抑制,裝置輕組分大幅減少,各塔塔頂負荷下降明顯,另外柴油產品收率顯著提升,外送量較正常工況同等裝置加工負荷下提升近300t/h,航空煤油和重石腦油產量則相應下降,達到預期效果。

3. 操作參數優化效果

3.1 產品質量

由表5可知,裝置通過調整操作參數,柴油產品含硫量低于10μg/g,可滿足國Ⅵ低硫柴油的質量要求,其他中間產品組分也可滿足裝置互供料要求。

3.2 產品收率

由表6可見,與正常工況相比,增產柴油工況下,裝置主要產品收率變化明顯,柴油收率大幅提升,達到預期工況調整目的。但是生產工況調整后,因液化氣和輕重石腦油收率下降,輕烴系統操作難度加大。

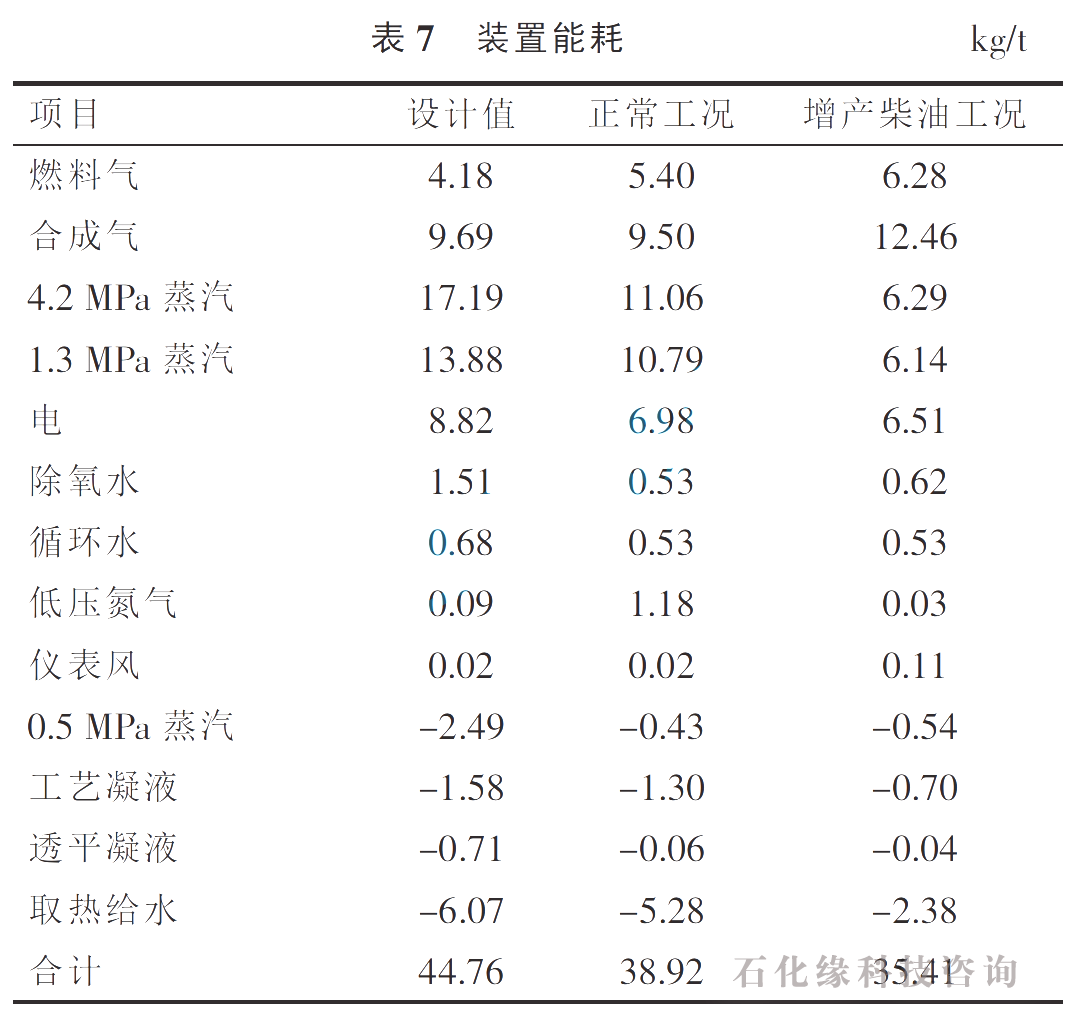

3.3 能耗

由表7可以看出,由正常生產工況切換至增產柴油工況后,裝置能耗由38.92kg/t(以1kg標準油計,下同)降低至35.41kg/t,其中燃料氣、合成氣、蒸汽單耗變化均較大,燃料氣單耗由5.40kg/t升至6.28kg/t。這是由于增產柴油工況,反應轉化率降低,裂化反應器出口溫度由368℃降至327℃,反應流出物與原料換熱器換熱負荷不足,導致反應加熱爐熱負荷明顯變大,造成燃料氣單耗增加。合成氣單耗由9.50kg/t升至12.46kg/t,這是由于反應生成油性質變重,接近90%組分為航空煤油和柴油,為保證產品分餾塔塔底溫度穩定在300℃以上,需要提高分餾重沸器熱負荷。4.2及1.3MPa蒸汽單耗下降,是由于增產柴油工況下,輕烴回收系統負荷降至20%以下,脫丁烷塔塔底重沸器蒸汽用量,石腦油分離塔塔底重沸器入口蒸汽用量下降所致,另外,加氫反應氫油體積比降至600,循環氫流量由92萬m3/h降至70萬m3/h,汽輪機負荷下降。

4. 優化調整中裝置存在問題

精制反應器第3床層底部徑向溫差偏高為提高加氫精制柴油密度,增產柴油工況下摻煉部分催化柴油,精制反應第1床層精制反應速率不穩定,單床層溫升較高;另外,循環氫量大幅下降,油氣物料在催化劑床層分配不均,也造成徑向溫差偏高。在反應進料加熱爐不超負荷運行的前提下,盡可能提高循環氫量,將氫油比控制不低于600,徑向溫差明顯得到控制。

輕石腦油C4質量分數偏高反應轉化率降低,液化氣產量減少,脫丁烷塔塔頂氣相負荷只有20%,回流量偏小,影響脫丁烷塔的分餾效果,造成C4組分進入輕重石腦油塔分離塔,輕石腦油組分C4質量分數超高。通過采取升高脫丁烷塔塔底溫度(管道設計溫度197℃,正常操作溫度177℃),保證足夠的氣化率,加大塔回流比,提高傳質傳熱效率,提升塔分餾精度等措施,可保證輕石腦油C4組分質量分數達到指標要求(3%),保證下游裝置異戊烷產品純度合格。

脫硫化氫汽提塔塔頂回流、粗石腦油流量偏低增產柴油工況下,裂化反應被深度抑制,液化氣和輕重石腦油收率大幅下降,脫硫化氫汽提塔和產品分餾塔塔頂負荷急劇下降。通過在汽提塔塔頂回流泵出口增設返回流罐流程,可使回流泵流量達到正常運行流量(60t/h),保證設備平穩運行。

催化劑存在氮中毒風險在增產柴油工況下,因裂化催化劑床層溫度長時間控制較低,活性被抑制,催化劑存在氮中毒風險。后期裝置通過犧牲重石腦油轉化率,在保證柴油、輕重石腦油硫、氮含量合格的情況下,逐漸恢復正常生產工況。

5. 結論

在保證柴油脫硫效果的前提下,通過調整裝置裂化床層各反應床層的急冷氫流量,深度控制裂化反應催化劑各床層溫度,可達到增產柴油產品的效果,柴油收率由31.5%提至90.4%,增產300t/h,柴油產品的含硫、氮量、密度、運動黏度等指標均可滿足國Ⅵ柴油產品要求,裝置總能耗降低了3.51kg/t。

通過提高循環氫量,將氫油比控制不低于600,可解決精制反應器第3床層底部徑向溫差偏高的問題;通過采取升高脫丁烷塔塔底溫度,加大塔回流比,提高傳質傳熱效率,提升塔分餾精度等措施,可保證下游裝置異戊烷產品純度合格;通過汽提塔塔頂回流泵出口增設返回流罐流程,可保證脫硫化氫汽提塔塔頂回流泵平穩運行。

信息來源:《石化技術與應用》期刊