發表時間: 2025-01-11 15:27:23

作者: 石油化工設備維護與檢修網

瀏覽: 881

導 讀:近年來,隨著深井與超深井含硫油氣藏的開發,介質腐蝕性增強,井下管柱、工具與地面生產設施腐蝕嚴重。此外,隨著注采工藝的變化和含水率的上升,腐蝕環境變得更為苛刻,進一步加劇了站內油氣設施的腐蝕。塔河油田采出液中含有大量的CO2,H2S和Cl-等腐蝕性介質,屬于典型的H2O-CO2-H2S-Cl-電化學腐蝕環境體系,腐蝕環境苛刻,而換熱設備管束多采用碳鋼材質,由于材質耐蝕性能較差,換熱設備腐蝕穿孔泄漏呈現逐年上升趨勢,造成設備停產和檢修頻繁。針對塔河油田站內換熱設備的腐蝕與防護,開展腐蝕規律研究,明確其腐蝕主控因素,優選出適宜的防護措施,指導換熱設備的選材及防護。

站內換熱設備腐蝕情況

01.換熱設備基本情況

換熱設備服役的工況及管束內外的腐蝕性介質由設備所處工藝單元決定,是換熱設備腐蝕失效的主要影響因素。站內換熱設備服役介質主要分為三類:

(1)含水油氣介質(包括含水原油、凝析油和含水天然氣);

(2)貧胺液/富胺液;

(3)循環水介質。

換熱設備類型、材質和介質環境見表1。

對于運行介質為油氣的換熱設備,大部分腐蝕失效發生于靠近原料氣/原油進站位置。由于原料氣未經氣液分離或干燥處理,原油含水率較高以及凝析油未經穩定處理,油氣介質中含有一定量的油田采出水,采出水的腐蝕性較強,其礦化度和Cl-含量等較高,pH值較低,并含有一定量的CO2和H2S等酸性氣體。此類換熱設備包括壓縮機前置空冷器、壓縮機后置空冷器、原料氣冷卻器、天然氣冰機和再生氣冷卻器等,主要分布于凝析油穩定單元、原料氣增壓單元及脫水單元。對于運行介質為貧胺液/富胺液的換熱設備,介質中的熱穩定性鹽以及CO2和H2S等酸性氣體均會導致管束腐蝕的發生,在拉應力的作用下,還可能使設備發生應力腐蝕開裂。此類換熱設備包括再生塔底重沸器和貧富胺液換熱器等。

對于運行介質為循環水的換熱設備,介質中含有一定的溶解氧,造成溶解氧腐蝕,另外隨著換熱過程的不斷進行,介質逐漸被濃縮,導致其礦化度提高,結垢可能性大大提高,垢下腐蝕風險增加。此類換熱設備包括表面蒸發式換熱器和輕烴后冷器等,主要分布于制冷單元和分餾單元。

02.換熱設備腐蝕規律

塔河油田采出液中含有大量的CO2,H2S和Cl-等腐蝕性介質,腐蝕環境苛刻,站內換熱設備的腐蝕失效問題十分突出。

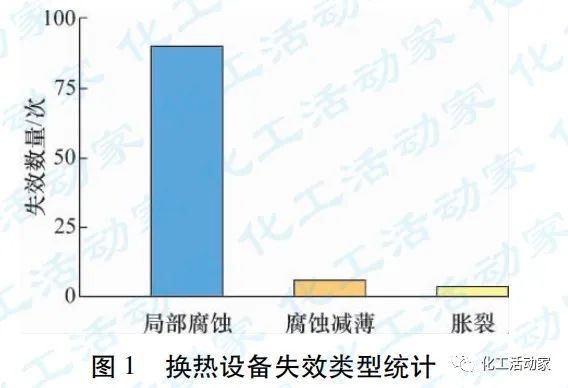

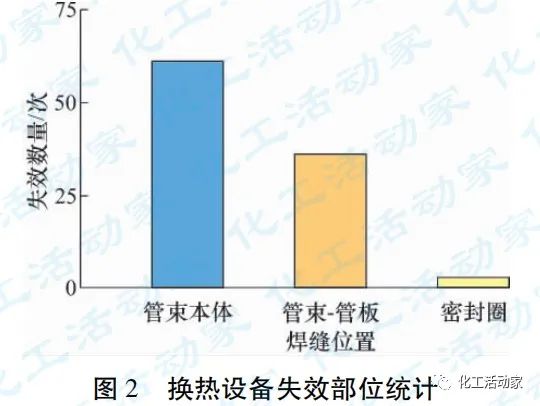

從圖1可以看出,換熱設備失效類型以局部腐蝕為主,腐蝕減薄和脹裂失效數量較少。受設備安裝施工與生產工藝的影響,含水油氣介質中的水容易積聚于換熱設備底層或分程隔板處,導致其腐蝕環境更為苛刻,造成該處的管束及管束-管板焊縫位置腐蝕穿孔更為頻繁(見圖2)。

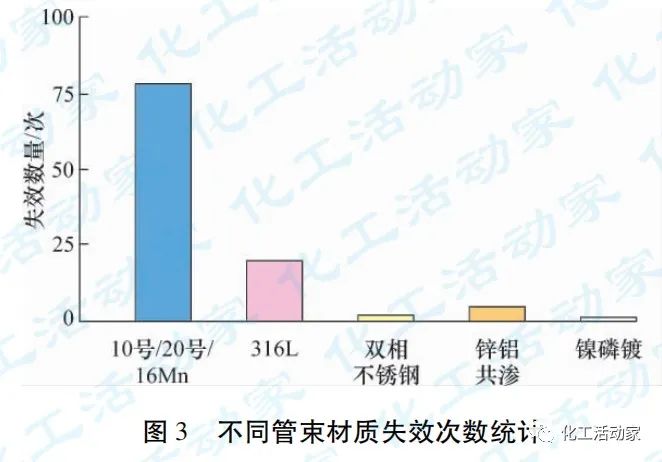

站內換熱設備管程材質以10號、20號和16Mn為主,少數采用304,316L和2205,管板主要材質為16MnII,16MnIII和Q235R,部分管板堆焊不銹鋼材質;殼程材質以Q345R和Q245R為主。由圖3可見,換熱設備的腐蝕失效與管束材質有關,10號、20號和16Mn等鋼材腐蝕失效數量最多,其次為316L不銹鋼。雙相不銹鋼、鋅鋁共滲及鎳磷鍍內防腐管束應用較少,但也有失效。

站內換熱設備腐蝕原因分析

01.腐蝕介質的影響

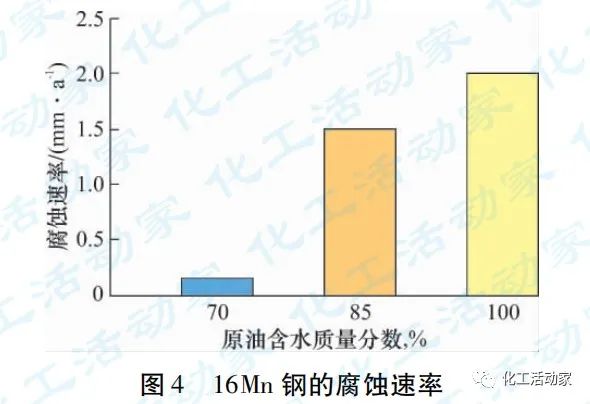

換熱設備的腐蝕失效與服役介質密切相關。油氣介質為未經脫水的原油和天然氣,介質中含有一定量的油田采出水,采出水的腐蝕性較強,其礦化度和Cl-含量等普遍較高,pH值較低,并含有一定量的CO2和H2S酸性氣體。在通常情況下,原油對金屬的腐蝕性很弱,當原油含水率較低時,即使采出水礦化度高,其腐蝕性仍然較弱,但隨著原油含水率的上升,其腐蝕性增強。當原油含水質量分數上升到85%及以上時,16Mn鋼的腐蝕速率明顯升高,試驗結果見圖4。

在胺液介質換熱設備中,富胺液中含有大量的H2S,會對設備管束造成嚴重的腐蝕;而在設備長期運行過程中,胺液也會發生熱降解生成熱穩定性鹽,導致管束發生腐蝕失效。

循環水換熱設備的腐蝕失效多與循環水的處理有關,如采用未經軟化的循環水以及經過曝氧的循環水等。其中管束本體失效案例僅見于20號碳鋼管束,將管束材質更換為316L不銹鋼后,管束服役11a未發生失效。伴隨著循環水換熱設備管束腐蝕失效,循環水結垢問題也十分突出。采用OLIScaleChem軟件對塔河油田未經軟化的循環水的結垢傾向進行了計算,結果表明,未經軟化的循環水存在嚴重的碳酸鈣、硫酸鈣、碳酸亞鐵及氫氧化鎂結垢傾向,且碳酸鈣結垢傾向尤為嚴重。隨著溫度的上升,結垢傾向迅速增大,設備結垢越來越嚴重,垢層大量沉積,從而增加了垢下腐蝕及細菌腐蝕的風險。

02.換熱設備結構設計的影響

管殼式換熱設備管束-管板焊接接頭的典型結構易導致管束-管板焊縫處發生頻繁失效,其結構主要為角接接頭,由于接頭處的管束會伸出管板部分長度,導致焊接后焊縫高于管板,焊縫與管板之間形成三角區,當換熱設備管程介質中含有成垢離子時,該區域容易發生垢層沉積。與臥式換熱設備相比,立式換熱設備結垢風險更高。

03.焊接工藝的影響

管束、管板、熱影響區及焊縫區等部位的組織及化學成分由母材、焊材和焊接工藝共同決定。通常管束、管板和焊絲的選擇參照相關壓力容器焊接標準即可,但當焊接工藝參數(焊接電流、電壓和熱輸入等)選擇不當時,會導致某些區域的組織及化學成分不理想,特別是對于不銹鋼,焊接不當時會導致其晶間腐蝕的可能性增加。相對于管板及管束,焊縫處的面積要小很多,當焊縫處電位較低時,焊縫與管束或管板形成“大陰極小陽極”電偶,加速焊接接頭處的腐蝕,最終導致焊縫失效。

04.安裝位置及生產管理的影響

換熱設備安裝位置與生產運行方式不當也會導致換熱設備發生腐蝕失效,其典型案例為輕烴站天然氣冰機蒸發器。由于該蒸發器生產工藝控制不當,設備安裝位置不合理,引發積水以及單質硫沉積,介質腐蝕性較強,造成其管束腐蝕穿孔失效。

站內換熱設備防護措施

01.選材設計

當換熱設備管束接觸介質為含水油氣時,其腐蝕主要影響因素為油氣含水率和采出水礦化度。根據現場應用經驗及試驗結果,若油氣含水率和采出水礦化度低,可采用碳鋼或低合金鋼作為管束材質;若油氣含水率和采出水礦化度高,推薦選用316L作為管束材質,并對其進行防砂、防垢或定期除垢處理。另外,為了降低介質的腐蝕性,油氣在進入換熱管束前應進行脫水處理。

當換熱設備管束接觸介質為貧胺液時,其中的H2S和CO2含量較低,介質腐蝕性較弱,可選擇碳鋼或低合金鋼;若介質為富胺液,其中的H2S和CO2含量較高,介質腐蝕性較強,建議選用316L,但是需要特別關注316L焊縫的應力腐蝕開裂問題。對于再生塔頂空冷器316L及鍍鎳層管束,均有大量的失效案例,建議采用鈦合金管束進行替代。

在循環水介質環境中,設備管束腐蝕主要影響因素為循環水的水質。若循環水采用軟化水,且當系統封閉、無曝氧風險時,推薦采用20號鋼;但當系統敞開、有曝氧風險時,則需要采用除氧劑進行除氧后選用20號鋼。若未使用軟化水,則推薦采用316L不銹鋼。

02.結構優化

針對有一定結垢傾向和結垢歷史的臥式換熱設備以及立式換熱設備,采用內伸式角接接頭結構和強度焊接的方式進行焊接。此種接頭焊縫比較平整,焊縫與管板之間不會形成三角凹陷區,垢層不易積聚,可以有效減緩垢下腐蝕。

03.涂層防護

為了解決站內換熱設備的腐蝕失效問題,可以將設備材質升級為不銹鋼,但不銹鋼價格昂貴,成本過高,導熱性能不如碳鋼,并且無法解決結垢問題。因此,與材質升級相比,采用耐高溫防腐涂料是解決換熱設備腐蝕及結垢問題更加經濟和可行的辦法。

酚醛樹脂類涂層堅硬耐磨,耐非氧化性酸、酸性氣體和有機溶劑,但在高濃度的堿和濕氯氣介質下不穩定;改性環氧酚醛類涂層堅硬光亮、致密性好、防垢性好,耐酸、堿、鹽和有機溶劑性能突出;有機硅類涂層成本低、耐溫效果顯著、耐氧化性好、阻垢性好、導熱性好,適用于防腐涂層的大面積施工工藝,目前應用較為普遍;無機-有機復合樹脂涂層柔性好、堅硬光亮、導熱性好,耐酸、堿、鹽和有機溶劑性能好;環氧胺基類涂層堅硬光滑、附著力強,耐酸堿、耐油、耐水、耐溶劑和抗沖擊等性能突出。

為了確保涂層優異的防護效果,避免因涂層性能欠佳及施工質量較差而導致設備的腐蝕失效問題,應依據SH/T3540-2018標準附錄A中的推薦,選用適宜的涂層體系與涂覆厚度,并嚴格按照標準進行施工與驗收。

04.管理優化

進一步規范細化定期檢修和清理制度,并嚴格執行,對換熱設備進行定期檢維修,發現安全隱患及時處理。對換熱設備進行定期清洗除垢,減輕垢下腐蝕,防止換熱效率下降,對服役時間較長和壁厚減薄嚴重的換熱設備進行定期更換。

05.防護措施現場應用

①天然氣冰機蒸發器

對塔河油田輕烴站天然氣冰機蒸發器進行檢查,發現管束冷凝水積存處穿孔泄漏。從工藝介質和設備安裝等角度考慮,并結合腐蝕產物分析,發現設備失效的主要原因在于:冰機蒸發器安裝位置較低,且原料氣走殼程,制冷劑走管程,導致設備內部有較多冷凝水積存,同時有部分單質硫沉積和溶解氧存在,介質腐蝕性較強,最終使設備發生腐蝕失效。基于上述分析,采取以下整改措施:

(1)將設備安裝位置從地面放置改為平臺放置,較原安裝位置升高3.6米,避免了低位積液問題;

(2)調整工藝流程,將制冷劑改走殼程,原料氣改走管程,利用高流速的原料氣攜帶走冷凝液,降低冷凝液腐蝕的可能性;

(3)定期開展原料氣中溶解氧含量檢測,減少單質硫的析出。采取整改措施后,天然氣冰機蒸發器投用18個月后未發生腐蝕失效問題,有效保證了天然氣冷凝效果。

②循環水系統換熱器

針對循環水系統換熱器,采取以下防護措施:

(1)將管束材質更換為316L,其耐蝕性能優于碳鋼;

(2)將循環水系統改造為密閉流程,并增設膨脹罐,隔絕氧氣進入系統,解決了溶解氧帶來的腐蝕問題;

(3)保障水質,循環冷卻水采用軟化水,降低其結垢可能性,減輕了管束表面在高溫環境下的結垢沉積和垢下腐蝕;

(4)在循環冷卻水進口安裝防垢裝置,進一步解決了管束表面的結垢問題。

采取防護措施后,減輕了管束表面的結垢沉積和垢下腐蝕,提高了管束換熱效率,僅半年換熱能耗下降5.3%,設備制冷效果得到大幅度提升,出口溫度下降0.5℃,日均增產輕烴0.1t和液化氣0.3t,減少了設備異常停機次數。

結論與建議

(1)塔河油田換熱設備的腐蝕失效問題集中在管束本體以及管束與管板的焊縫位置,服役介質多為含水油氣介質和循環水介質。

(2)塔河油田換熱設備的失效不僅與換熱設備材質、服役介質有關,而且與換熱設備結構設計、施工過程的焊接工藝、現場安裝及管理等有關。

(3)從換熱設備選材、結構優化設計、涂層防護以及安裝施工和現場管理等方面形成了換熱設備防護技術方案。

(4)防護技術成果在塔河油田現場應用后,有效抑制了換熱設備管束腐蝕,取得了較好的經濟效益和社會效益,保障了生產裝置安全平穩運行。