發(fā)表時間: 2023-10-08 10:22:10

作者: 石油化工設備維護與檢修網(wǎng)

瀏覽: 1292

摘要:煉化裝置發(fā)生的事故大部分是因為設備、管道腐蝕泄漏造成的。為了掌握設備的腐蝕狀況,煉化裝置大修時,采用渦流檢測技術(shù)對換熱器管束進行了腐蝕檢查,全方位掌握了冷換設備的腐蝕狀況,準確評估管束的缺陷等級,預測在用冷換設備管束的使用壽命。擬定了隱患整改措施,降低腐蝕泄漏風險。

關鍵詞:煉化裝置;腐蝕泄漏;渦流檢測;換熱器管束;腐蝕檢查

冷換設備是石油化工行業(yè)設備的重要組成部分,冷換設備管束的特殊結(jié)構(gòu)使其成為檢驗的盲區(qū),冷換設備管束長期處于腐蝕介質(zhì)和交變應力的作用下,容易產(chǎn)生腐蝕。

原始的檢驗方法主要采用清洗、試壓,找出泄漏換熱管,進行堵漏處理,經(jīng)試壓合格后安裝。這種方法無法預測管束的壁厚減薄情況及使用壽命。運行一段時間后再次發(fā)生泄漏,進行停工處理,既耽誤正常生產(chǎn),又產(chǎn)生經(jīng)濟損失,更重要的是極易引發(fā)重大安全事故。

渦流檢測技術(shù)從管束原始資料調(diào)查、試漏堵管情況、測厚、渦流檢測、管板與換熱管焊縫腐蝕狀況、管板密封面、防腐層、防沖板、管束其他部件以及清洗情況等各方面進行綜合檢測和評價,得出管束綜合評定結(jié)果,能夠預測在用冷換設備管束的使用壽命。

1 渦流檢測原理

渦流檢測包括常規(guī)、遠場及近場渦流檢測。渦流檢測的原理是電磁感應,金屬材料在交變磁場的作用下產(chǎn)生渦流,由接收渦流信號的大小和分布可檢測出鐵磁性和非鐵磁性金屬材料的缺陷。渦流檢測主要根據(jù)材料的磁導率、電導率特性,應用對比試樣來評定在役設備的電磁特性。根據(jù)電磁特性的變化,推算在役設備的壁厚損失情況、缺陷大小、形狀及方位等信息[1-2]。

1.1 常規(guī)渦流檢測技術(shù)原理及應用范圍

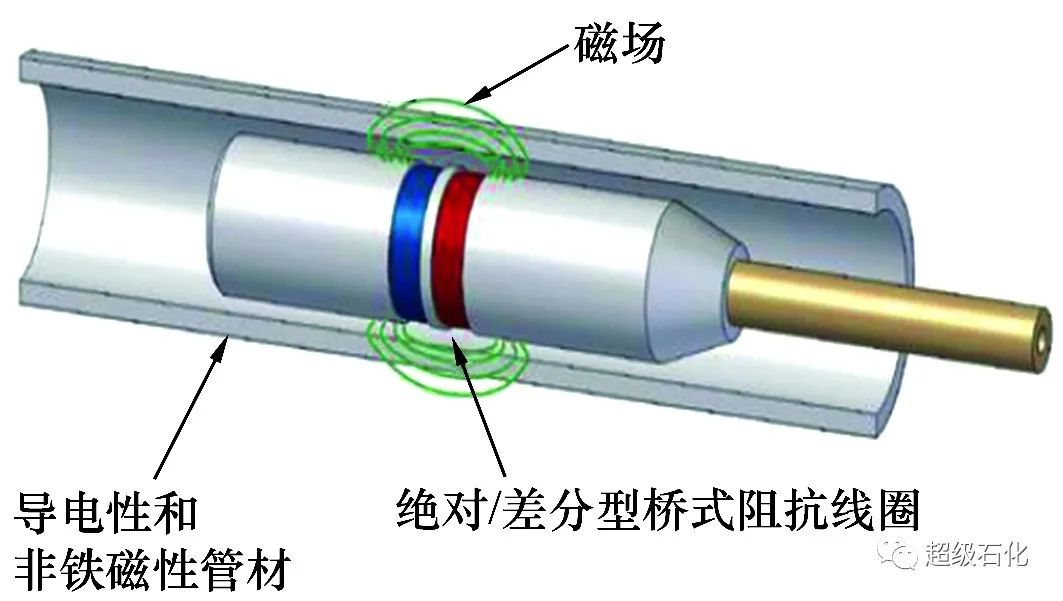

常規(guī)渦流檢測技術(shù)應用范圍為不銹鋼類、鈦、鈦合金類及有色金屬類。常規(guī)渦流檢測技術(shù)原理見圖1。當載有交變電流的檢測線圈靠近導電試樣時,由于線圈中交變電流產(chǎn)生交變磁場,從而試件中會感應出渦流。渦流的大小、相位及流動形式受到試件導電性能等的影響,而渦流的反作用磁場又使檢測線圈的阻抗發(fā)生變化。通過測定檢測線圈阻抗的變化,就可以得出被測試件的導電性差別及有無缺陷等方面的結(jié)論[3-4]。

圖1 常規(guī)渦流檢測技術(shù)示意

1.2 遠場渦流檢測技術(shù)原理及應用范圍

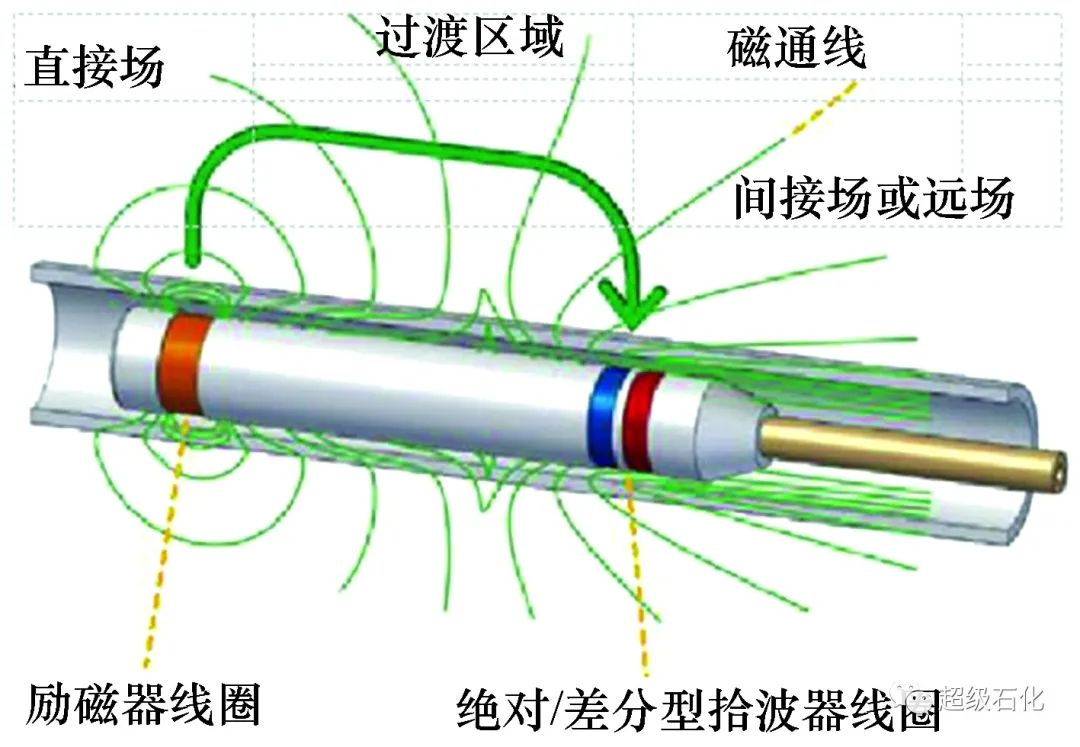

遠場渦流檢測技術(shù)應用范圍見圖2。其應用范圍為碳鋼類、合金鋼類及雙相不銹鋼,RFT探頭有兩個線圈(激勵線圈和檢測線圈)是發(fā)射-接收的結(jié)構(gòu),間距為管徑的2~3倍。激勵線圈由交流電激發(fā)產(chǎn)生交流場,由激勵線圈出發(fā),穿過管壁,沿著管的軸向,再穿過管壁返回到檢測線圈。每次穿過管壁時,電磁場經(jīng)歷時間(相位)延遲并且振幅衰減。當探頭移動到壁厚減薄的區(qū)域時,在檢測線圈之間所需的穿行時間減少并且衰減減小。因此在壁厚減薄處,信號相位(飛行時間)和振幅(信號強度)均增強,用相位和振幅來確定換熱管壁厚減薄深度和周向范圍[5]。

圖2 遠場渦流檢測技術(shù)示意

1.3 近場渦流檢測技術(shù)原理及應用范圍

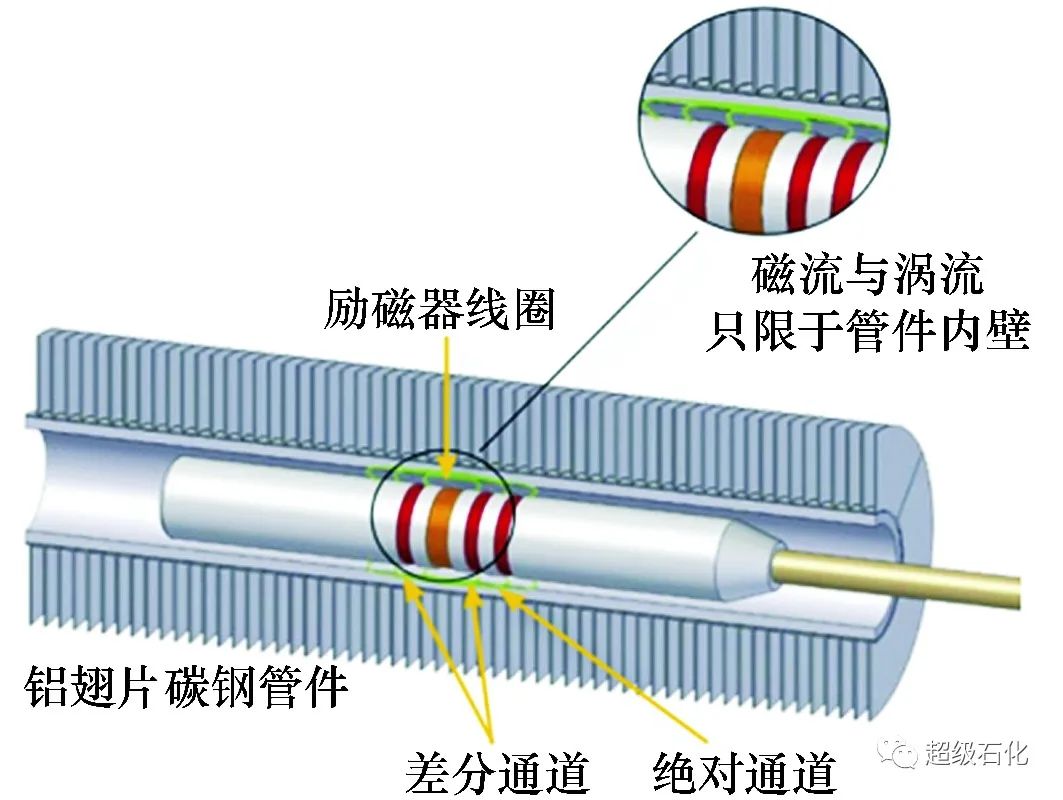

近場渦流檢測技術(shù)見圖3。其應用范圍為碳鋼管件內(nèi)壁、空冷設備。近場渦流檢測技術(shù)的渦流滲透深度僅限于管件的內(nèi)表面,管件外表面的翅片不會對渦流信號產(chǎn)生影響,NFT(近場渦流檢測)是翅片式碳鋼管件的檢測方式,適用于探測碳鋼管件內(nèi)壁的均勻腐蝕、侵蝕和點蝕[6]。

圖3 近場渦流檢測技術(shù)原理示意

2 渦流檢測技術(shù)在煉化裝置中的應用

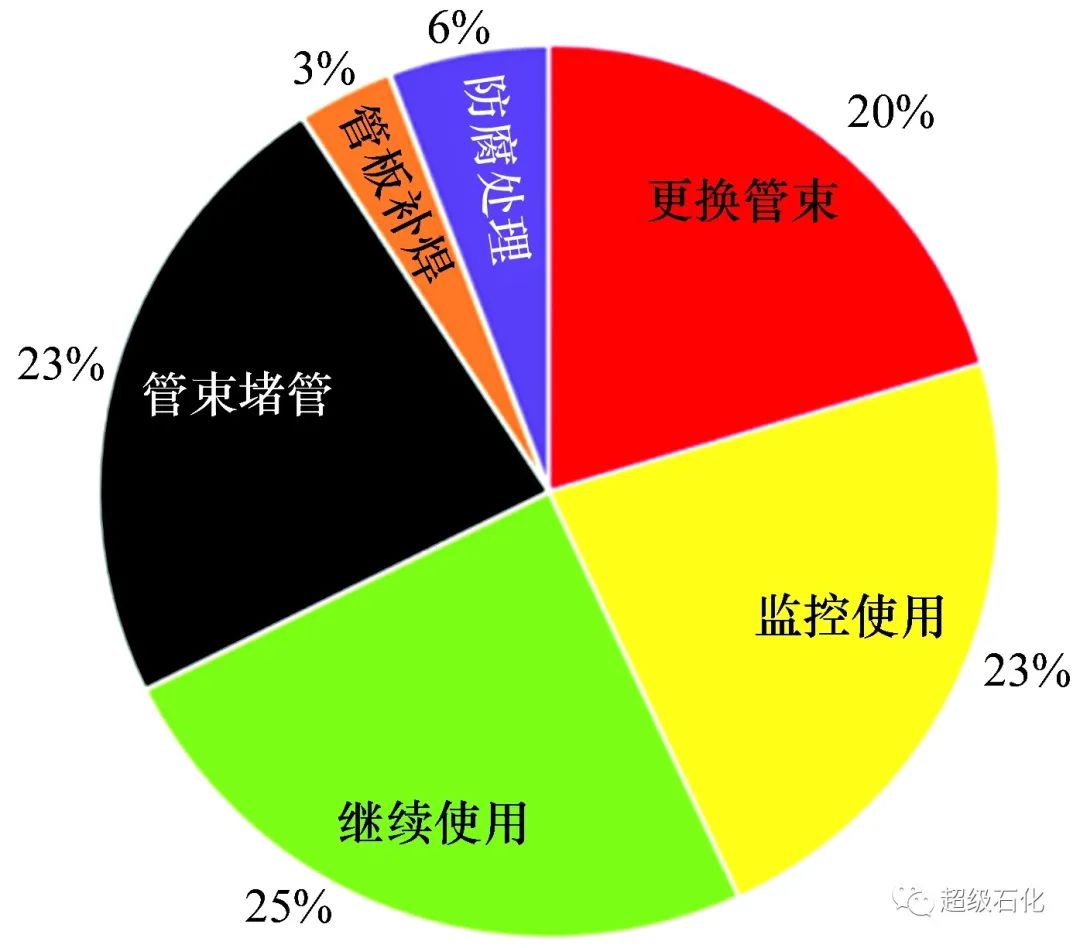

2019年某石化公司停工大檢修期間,對常減壓、重油催化、柴油加氫及乙烯裂解等16套裝置共計260臺冷換設備進行了渦流檢測,通過檢測發(fā)現(xiàn)需更換設備53臺,監(jiān)控使用59臺,各部分占比見圖4。在檢測的總數(shù)中碳鋼系列的管束占絕大部分,同一臺設備中,部分管子腐蝕嚴重,腐蝕嚴重的管子占30%以上。碳鋼管束主要存在以下腐蝕形態(tài):垢下腐蝕、粘泥腐蝕、油氣沖刷腐蝕、無機酸腐蝕、堿腐蝕、鹽腐蝕、有機酸腐蝕、氫腐蝕及電化學腐蝕等。這些腐蝕形態(tài)造成管束不同程度的腐蝕,管子壁厚均勻或局部減薄、部分管子壁厚最大坑深接近于穿孔,管束出現(xiàn)坑蝕等腐蝕現(xiàn)象。

圖4 渦流檢測情況

2.1 常減壓裝置E-503/3換熱器渦流檢測

對該管束進行渦流檢測共計72根,抽檢率10%。宏觀檢測發(fā)現(xiàn)管板防腐層局部脫落,脫落部位焊縫出現(xiàn)嚴重坑蝕,焊縫局部脫焊;換熱管內(nèi)壁在管端部位防腐層脫落,脫落部位存在均勻腐蝕、嚴重坑蝕,坑深1.5 mm(見圖5)。

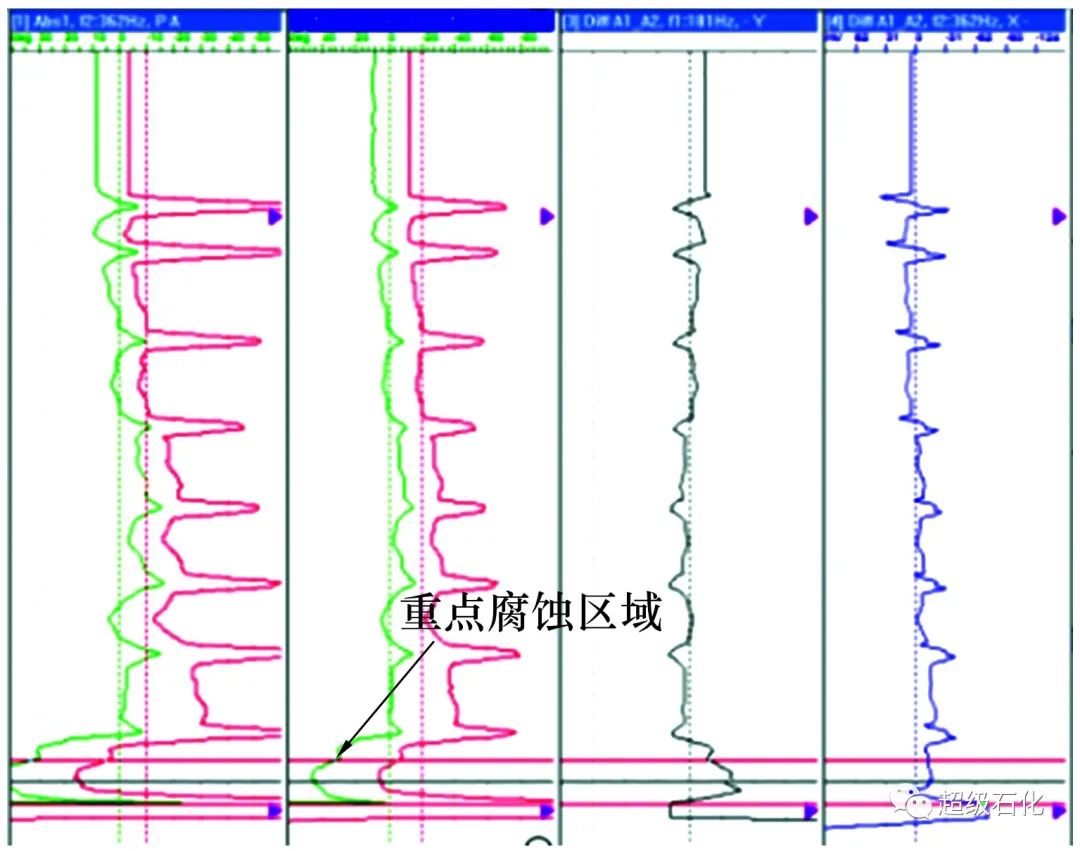

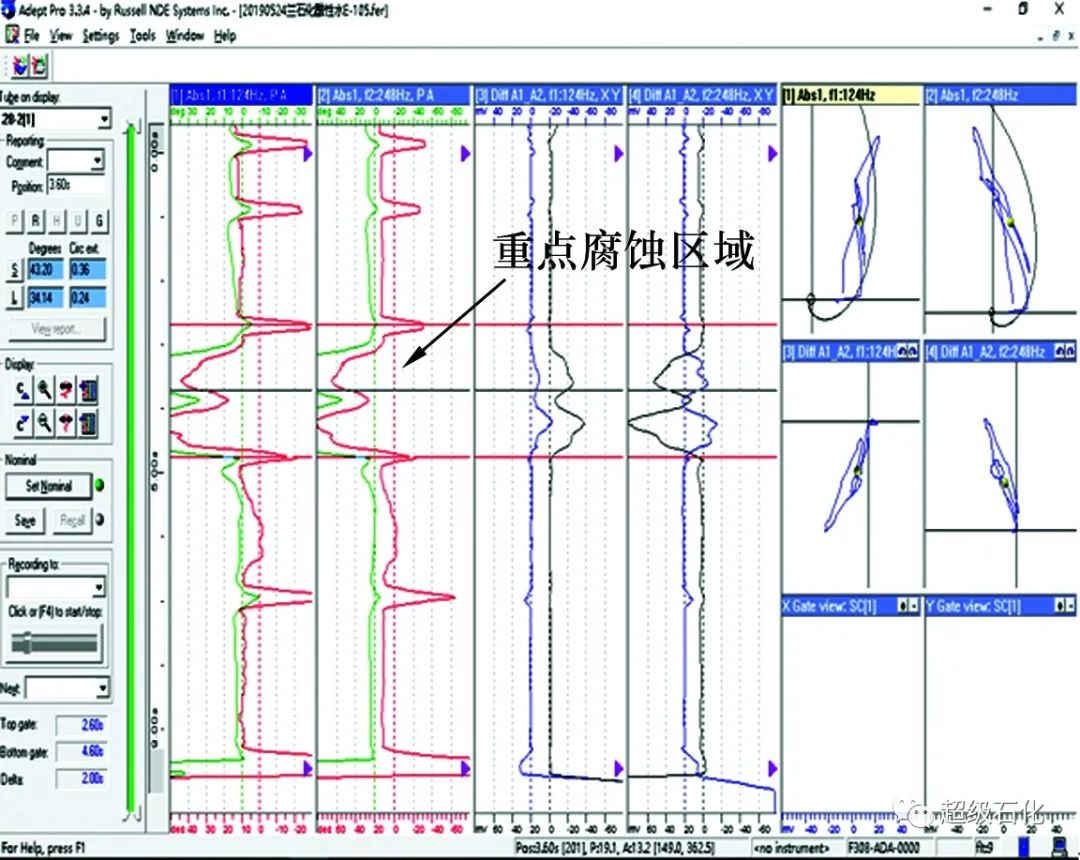

渦流檢測情況:通過對該管束72根渦流檢測圖譜進行分析,該管束重點腐蝕部位主要集中在靠近換熱器管板部位,其中14根換熱管壁厚損失大于40%,8根換熱管壁厚損失大于30%,缺陷換熱管占30%。該換熱管圖譜見圖6。分析可知,在靠近管板部位,條形圖向左側(cè)偏移,波形為單峰波形,說明在該部位存在嚴重坑蝕缺陷。通過宏觀檢查和渦流檢測綜合分析,該換熱管束重點腐蝕部位主要集中在防腐層脫落部位,換熱管局部有嚴重坑蝕。

圖5 換熱管內(nèi)壁出現(xiàn)嚴重坑蝕

腐蝕原因分析:在防腐層的空隙或缺陷處,易發(fā)生局部坑蝕,這是因為在防腐層缺陷處的金屬與防腐層完好處的金屬形成電偶腐蝕電池,防腐層缺陷處為陽極,防腐層完好處為陰極,由于陰極面積遠大于陽極面積,形成大陰極小陽極腐蝕電池,形成陽極區(qū)高度集中的局部腐蝕形式,局部腐蝕一旦形成,在腐蝕區(qū)域周圍生成鐵銹及其他沉淀物,使孔內(nèi)介質(zhì)處于滯留狀態(tài),形成閉塞電池,隨著孔內(nèi)金屬離子的增加,吸引孔外溶液中的陰離子擴散至閉塞電池內(nèi)部,發(fā)生水解,孔內(nèi)酸度明顯增加,從而使蝕孔內(nèi)金屬腐蝕速率進一步加快,加速金屬的腐蝕。

圖6 換熱管渦流檢測圖譜

2.2 延遲焦化裝置E-109/4渦流檢測

對該管束進行渦流檢測共計93根,抽檢率20%。宏觀檢查發(fā)現(xiàn)該換熱管束內(nèi)壁出現(xiàn)局部坑蝕(見圖7),換熱管外壁靠近管板部位存在嚴重腐蝕、局部腐蝕穿孔(見圖8)。

圖7 換熱管內(nèi)壁坑蝕

圖8 換熱管外壁嚴重腐蝕及穿孔

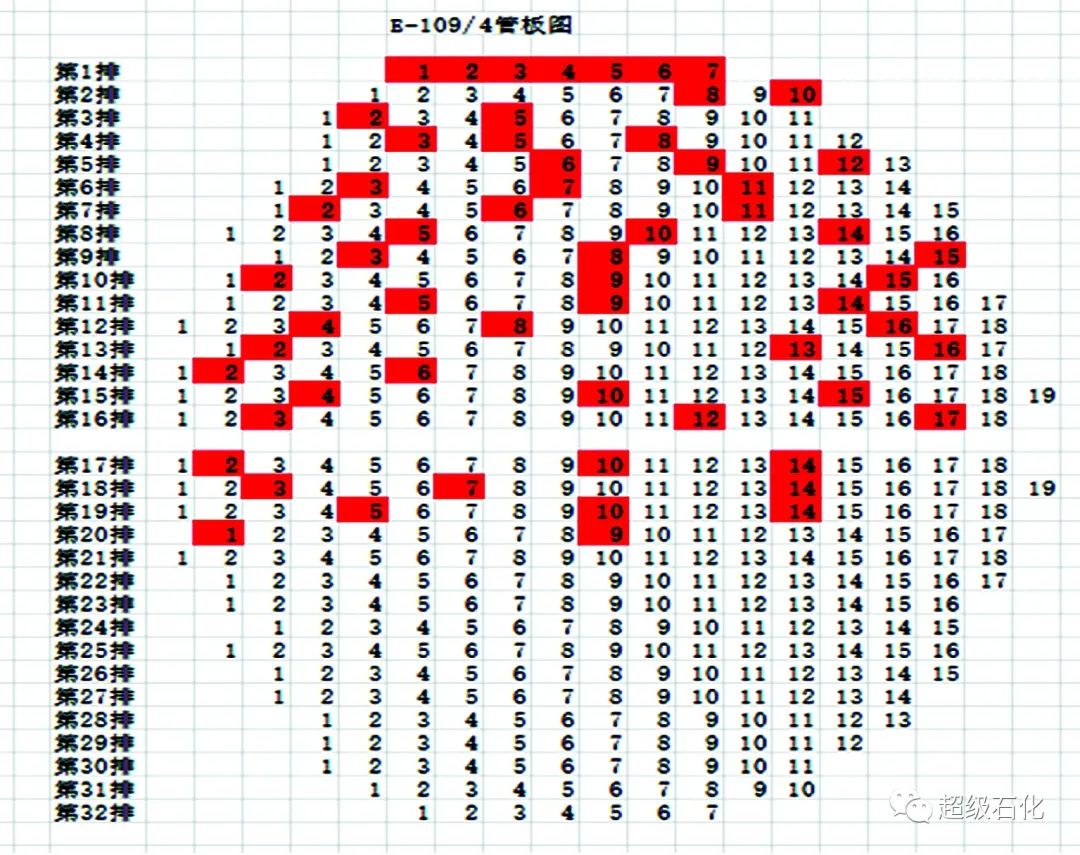

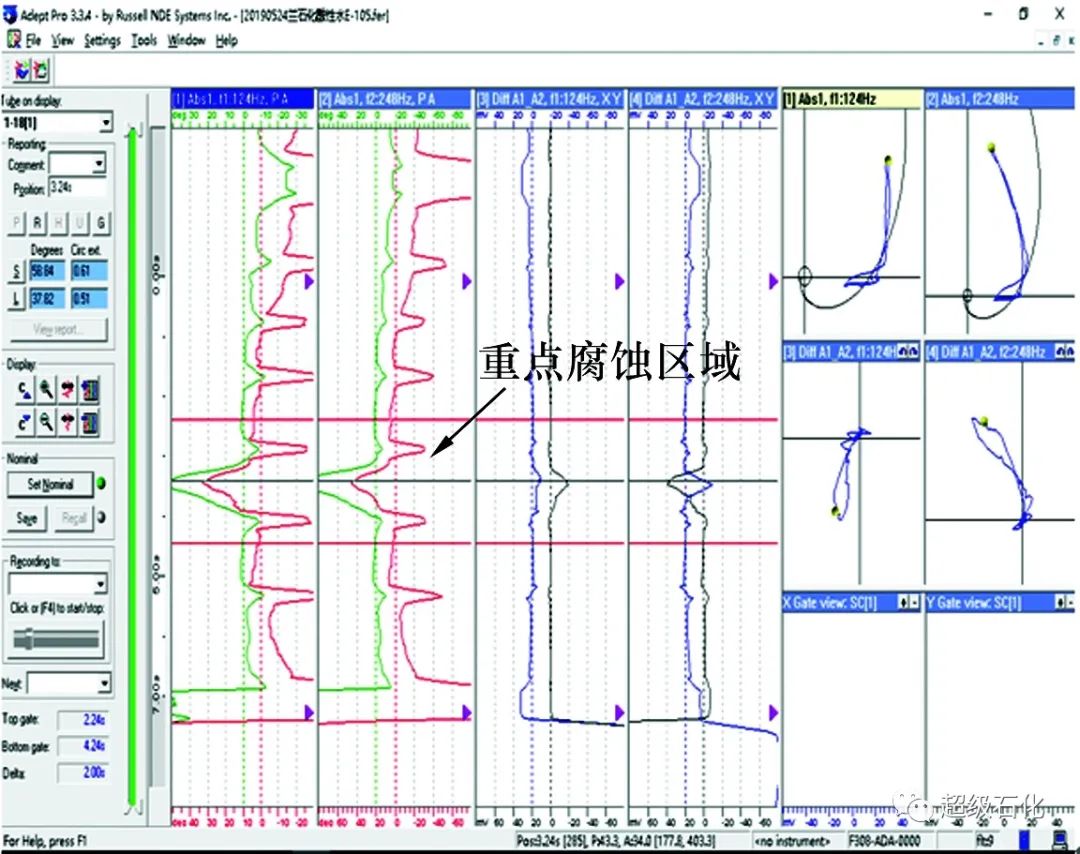

渦流檢測情況:通過對該管束93根渦流檢測圖譜進行分析,該管束重點腐蝕部位主要集中在靠近換熱器管板殼程介質(zhì)進口區(qū)域,其中60根換熱管壁厚損失大于40%,已無法滿足長周期安全穩(wěn)定運行,需更換管束。缺陷換熱管占64%,第1排至第20排管子均存在腐蝕缺陷(見圖9)。該換熱管渦流檢測圖譜見圖10。分析可知,在圖中指示部位條形圖向左側(cè)發(fā)生偏移,該波形為雙峰波形,該換熱管存在疊加缺陷(長周向腐蝕缺陷+單邊坑蝕)(見圖10)。

圖9 60根腐蝕嚴重的換熱管位置

圖10 管束E-109/4渦流檢測圖譜

腐蝕原因分析:通過宏觀檢查和渦流檢測綜合分析,該管束換熱管在介質(zhì)入口區(qū)域無防沖板,在管束介質(zhì)入口區(qū)域形成沖刷腐蝕。在介質(zhì)入口區(qū)域,介質(zhì)湍流的機械作用、氣泡沖擊作用和氣泡中氧的去極化作用造成換熱管的局部嚴重腐蝕,使管壁迅速減薄,甚至穿孔。

2.3 酸性水汽提裝置E-105渦流檢測

通過對該管束123根換熱管渦流圖譜進行分析,換熱管存在均勻腐蝕、嚴重坑蝕缺陷及局部腐蝕穿孔(見圖11),該管束重點腐蝕主要集中在上半管程,部分換熱管壁厚損失大于40%,重點腐蝕部位主要集中在第1排、第18排到第28排靠近管板側(cè)第2至3折流板附近,均存在腐蝕缺陷,共計12排換熱管壁厚損失較大。

圖11 E-105外壁腐蝕

圖11 E-105外壁腐蝕

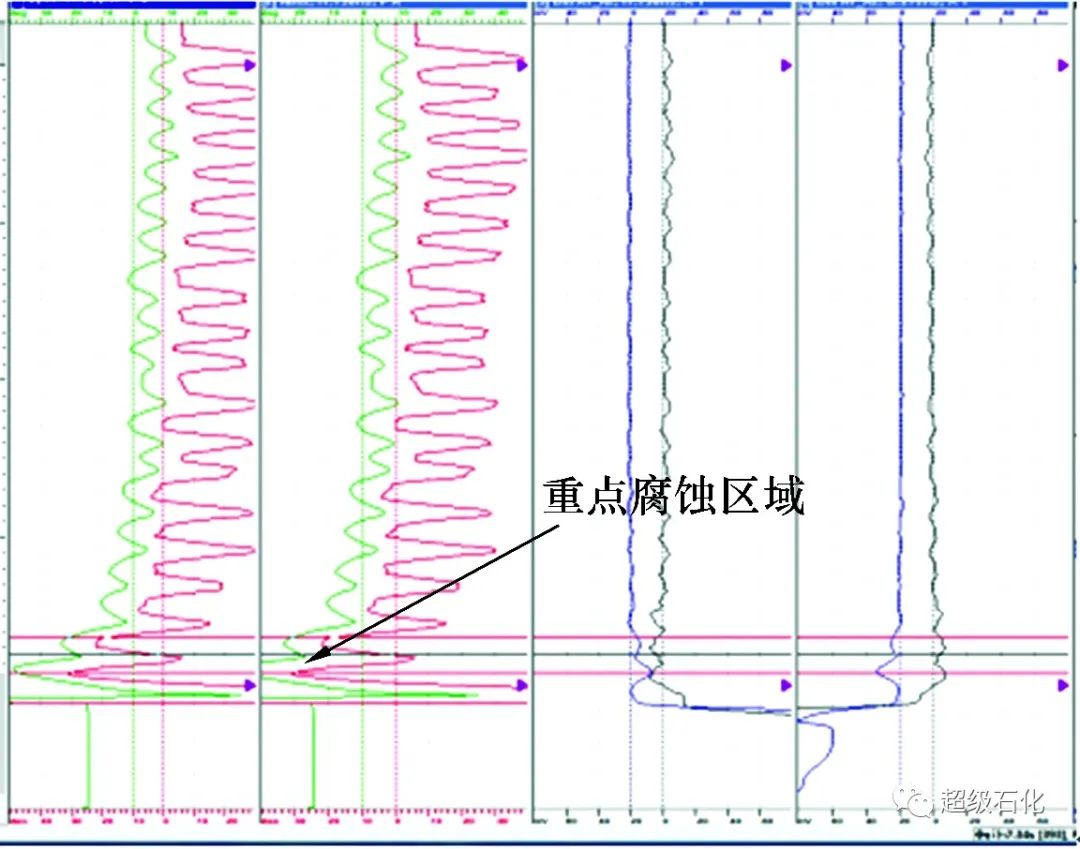

通過對第1排第18根換熱管渦流檢測圖譜分析,在第2至3折流板區(qū)間條形圖向左側(cè)發(fā)生偏移,為單峰波形,表明在該部位存在單邊腐蝕缺陷(見圖12)。通過對第28排第2根換熱管渦流檢測圖譜分析,在第2至3折流板區(qū)間條形圖向左側(cè)偏移,該波形為雙峰波形,該換熱管存在長周向腐蝕缺陷+坑蝕缺陷(見圖13)。

圖12 E-105管束1-18換熱管渦流圖譜

圖13 E-105管束28-2換熱管渦流圖譜

3 結(jié) 語

以往冷換設備更換是根據(jù)設備使用年限及堵管情況進行更換,對換熱管束的內(nèi)部腐蝕情況無法預測,通過對260臺冷換設備進行渦流檢測及時發(fā)現(xiàn)設備存在的問題及缺陷,掌握設備的腐蝕狀況,并制定有針對性的處理措施。根據(jù)渦流檢測結(jié)果及設備腐蝕情況,對檢測管束進行缺陷等級評估,為下一周期制定檢修計劃提供參考,采用渦流檢測技術(shù)可以提前掌握冷換設備的腐蝕狀況,為預知檢修、管束更新提供了科學依據(jù),為裝置長周期安全穩(wěn)定運行提供了技術(shù)保障。

通過渦流檢測可評估出換熱器管束的狀態(tài),計算出腐蝕速率,估算出換熱管束的使用壽命,對該換熱管束是否可用做出準確判斷。這種評定和檢測方法具有代表性、全面性、科學性,比較符合實際狀況,填補了以往在換熱器管束檢驗上的空白,更重要的是,通過渦流檢測技術(shù)能夠全方位檢測出腐蝕狀況,避免了漏檢而得出錯誤的結(jié)論,能有效地控制事故的發(fā)生。