發表時間: 2023-07-17 09:32:01

作者: 石油化工設備維護與檢修網

瀏覽: 1701

特閥簡介

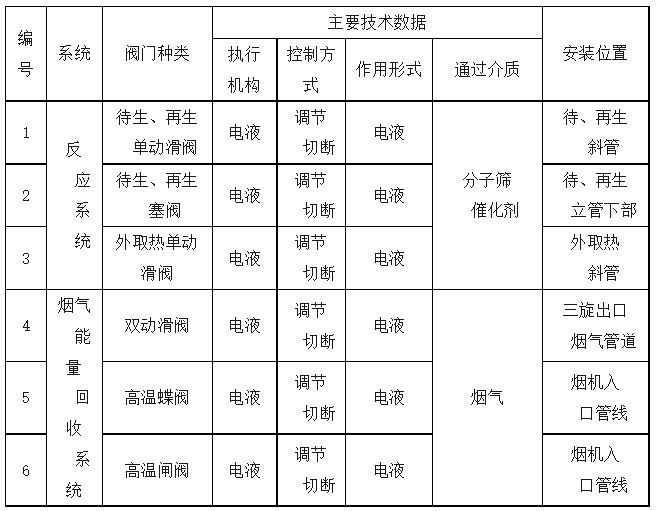

催化裂化裝置催化裂化裝置主要特閥參考下表。

催化裂化裝置專用閥門

常見特閥結構形式

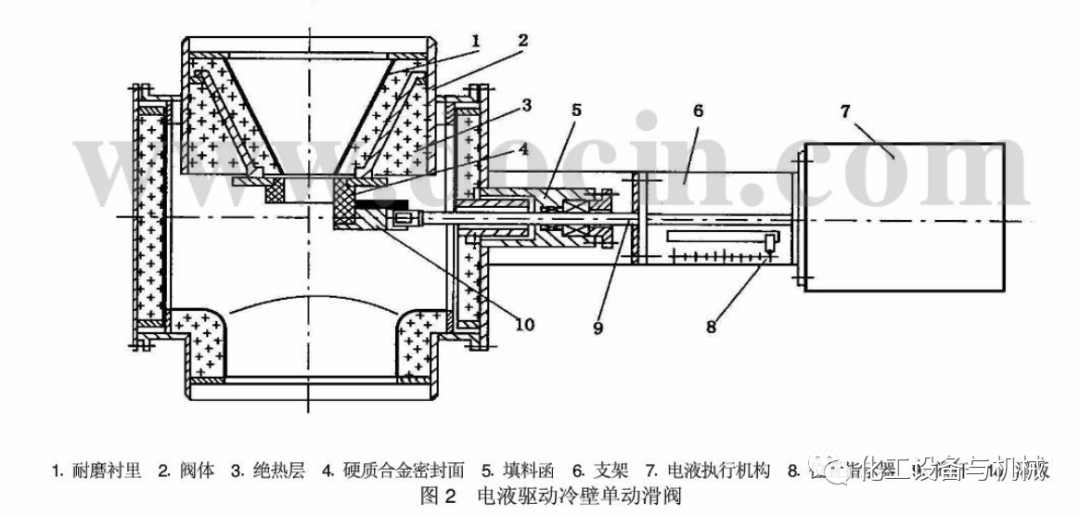

1)滑閥

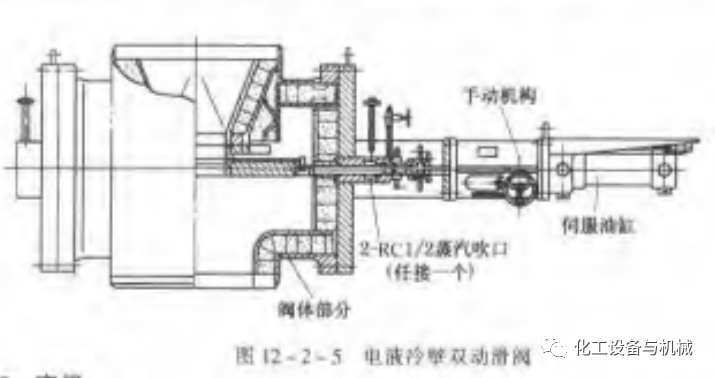

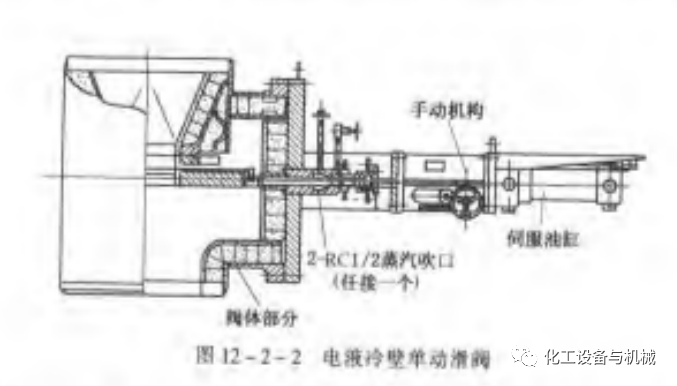

滑閥按其用途可分為單動滑閥和雙動滑閥,按閥體壁溫可分為熱壁式和冷壁式,我廠有單動滑閥和雙動滑閥,其均為冷壁式(是冷壁閥,還是熱壁閥,主要是由閥的隔熱形式所決定的。在閥體的外壁敷設隔熱層,閥體內壁只有一層耐磨襯里,操作時閥體溫度與內部零件的溫度差不多,這種結構叫做熱壁閥。由于熱壁閥體處在高溫狀態下,因此對其材質的要求較高。隔熱襯里敷設在閥體內部,設計的閥壁溫度約為350℃,這種結構叫做冷壁閥。冷壁閥適用于高溫場合下應用,由于壁溫較低,閥體可以采用價格便宜的優質碳素鋼板制作,這樣即避免使用昂貴的高溫合金鋼材,也可以滿足使用要求)。

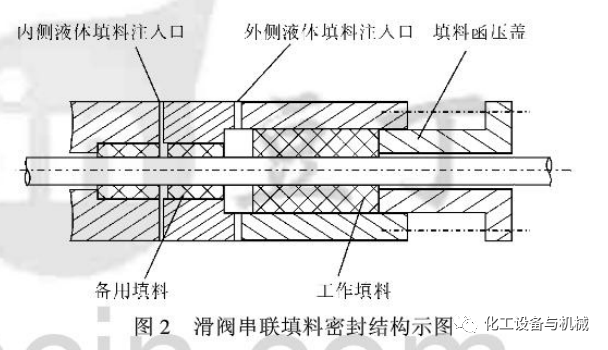

在閥桿的填料部位上,采取了“雙填料”結構,也叫串級密封,這樣滑閥可以在操作狀態下更換外層填料,而不必停工,進一步提高了滑閥的可靠性。

①雙動滑閥

雙動滑閥檢修

①拆除水、汽、電、氣管線,并封好所有開口,做好復位標記。

②松大蓋螺栓,做好起吊大蓋的準備,并準備好墊木及撬棍等。

③拆彈簧吊架的連接銷子,拆彈簧吊架。

④吊閥大蓋連同接筒和油動缸并用枕木墊平。注意:閥大蓋起吊后,一邊向外平移一邊注意觀察閥板的移動,待閥桿頭與閥板脫開后再一次性吊下大蓋,以防把閥板帶出來。

⑤聯系工程隊在閥體內搭好架子或放好軟梯,高度適中以利于人在閥體內作業,注意要辦理相應的作業票。復測座圈、導軌、閥板間的配合間隙。抽出閥板。

⑥拆導軌與座圈和閥體的聯接螺栓,拆導軌。

⑦拆座圈與閥體的連接螺栓,取出座圈。

⑧拆閥桿與活塞桿的聯接螺栓,抽出閥桿朝閥體方向。

⑨拆出填料,檢查支撐套。

組裝順序按上述解體步驟相反的程序進行。

主要零部件的檢修:

①閥板主要檢查磨損情況,閥板因受煙氣直接沖刷,在閥板圓弧處可能有沖損。

②單動滑閥導軌一般磨損較重,導軌除檢查間隙變形外應要檢查導軌的磨損。磨損較輕,則不進行處理,重者需補焊硬質合金或更換導軌。

③閥板平面與閥座端面的冷態間隙為2.2mm ~2.5mm。間隙測量時可用塞尺在閥板處于全關位置時測量數據。然后將閥板開到30%、50%、80%幾個位置檢查有無變化。有時內外差間隙相差很大,嚴重時可使閥在熱狀態下關不死。對個別部位可用角砂輪打磨,多者上磨床處理。

④座圈、閥板或大蓋襯里沖刷需要修補的委托檢安修補。注意:修補要以金屬小格為單位,先清除殘留的老襯里,再填充新襯里。

⑤閥板與導軌單側間隙冷態為2.3mm~2.7mm。

⑥閥桿與閥板T型槽的配合間隙,側間隙為1.0mm~2.0mm,頂部間隙為2.0mm~3.0mm。

⑦離合器要求切換時輕松自如。

⑧滑閥內部的螺栓、螺母均為高溫耐熱鋼,不允許與普通螺栓混用,回裝時必須涂高溫防卡劑。

⑨閥大蓋螺栓回裝時建議采用液壓扳手(對邊41mm/M27),力矩200kg·m。在升溫后要熱緊。

⑩油缸檢修拆卸時盡量不要損壞密封圈,活塞桿彎曲度≤0.06mm,缸體圓柱度6 ≤0.15mm,密封圈的過盈量≥0.30mm。

調試:

各滑閥閥板內死點位置的鎖定,當閥板移到全部座圈位置時,再向外移10mm。

閥板外死點位置的確定,當閥板全部移出座圈開口位置時,再向外移10mm。

死點位置確定后,即用絲桿的螺帽鎖定,要求兩邊的鎖定螺母要平齊。

試車

試車準備:

滑閥檢修完畢,質量符合要求,現場整潔,手動行程一個來回無異常現象。

所有壓力表、溫度表、閥位指示、位移傳感器已復位,聯鎖裝置按要求調校。

油系統已處于正常工作狀態。

有關部門人員到位,測試工具準備齊全。

試車結果與要求:

氣密試驗無泄漏。

儀控、就地液控、手動操作正常,閥位指示準確。

填料、油路無泄漏。

安全要求:

拆大蓋螺栓時大錘防脫落或斷裂。——措施:使用榔頭前必須認真檢查。

敲擊時,工具傷人。——措施:敲擊前必須采取措施防止工具飛出,可用木棍壓住工具。

吊裝大蓋時葫蘆拉鏈或鋼絲繩斷裂。——措施:檢修作業前必須檢查葫蘆和鋼絲繩的完好情況,充分估計好所吊設備重量,合理、正確使用起重設備盡量多打富裕量,以確保安全。

吊裝作業時,設備碰撞周圍的人或設備。——措施:吊裝作業時吊物下決不允許站臺票人,并要求有人拉著設備。

進入閥體內作業時閥沒有完全冷卻。——措施:必須等完全冷卻后方可進入施工,這也是檢修作業票要求必須作到的內容。

進入閥體內催化劑粉塵很多。——措施:作業前必須帶好口罩,戴好防護帽子。

進入閥體內作業時搭設的腳手架倒塌。——措施:作業前必須確認架子是否牢固。

進入閥體內作業時由于交叉作業易發生重物墜毀落。——措施:作業前必須在作業的上方搭設防護頂棚。

進入閥體作業時由于空間太小人體易與塔體碰撞。——措施:穿戴好防護用品。

閥體內拆卸的部件發生跌落。——措施:拆卸前用木頭或木板在塔內墊好。

②單動滑閥

單動滑閥檢修:

①拆除水、汽、電、氣管線,并封好所有開口,做好復位標記。

②松大蓋螺栓,做好起吊大蓋的準備,并準備好墊木及撬棍等。

③拆彈簧吊架的連接銷子,拆彈簧吊架。

④吊閥大蓋連同接筒和油動缸并用枕木墊平。注意:閥大蓋起吊后,一邊向外平移一邊注意觀察閥板的移動,待閥桿頭與閥板脫開后再一次性吊下大蓋,以防把閥板帶出來。

⑤聯系工程隊在閥體內搭好架子或放好軟梯,高度適中以利于人在閥體內作業,注意要辦理相應的作業票。復測座圈、導軌、閥板間的配合間隙。

⑥抽出閥板。

⑦拆導軌與座圈和閥體的聯接螺栓,拆導軌。

⑧拆座圈與閥體的連接螺栓,取出座圈。

⑨拆閥桿與活塞桿的聯接螺栓,抽出閥桿朝閥體方向。

⑩拆出填料,檢查支撐套。

組裝順序按上述解體步驟相反的程序進行。

主要零部件的檢修:

①閥板主要檢查磨損情況,閥板因受煙氣直接沖刷,在閥板圓弧處可能有沖損。

②單動滑閥導軌一般磨損較重,導軌除檢查間隙變形外應要檢查導軌的磨損。磨損較輕,則不進行處理,重者需補焊硬質合金或更換導軌。

③閥板平面與閥座端面的冷態間隙為2.2mm ~2.5mm。間隙測量時可用塞尺在閥板處于全關位置時測量數據。然后將閥板開到30%、50%、80%幾個位置檢查有無變化。有時內外差間隙相差很大,嚴重時可使閥在熱狀態下關不死。對個別部位可用角砂輪打磨,多者上磨床處理。

④座圈、閥板或大蓋襯里沖刷需要修補的委托檢安修補。注意:修補要以金屬小格為單位,先清除殘留的老襯里,再填充新襯里。

⑤閥板與導軌單側間隙冷態為2.3mm~2.7mm。

⑥閥桿與閥板T型槽的配合間隙,側間隙為1.0mm~2.0mm,頂部間隙為2.0mm~3.0mm。

⑦離合器要求切換時輕松自如。

⑧滑閥內部的螺栓、螺母均為高溫耐熱鋼,不允許與普通螺栓混用,回裝時必須涂高溫防卡劑。

⑨閥大蓋螺栓回裝時建議采用液壓扳手(對邊41mm/M27),力矩200kg·m。在升溫后要熱緊。

⑩油缸檢修拆卸時盡量不要損壞密封圈,活塞桿彎曲度≤0.06mm,缸體圓柱度6 ≤0.15mm,密封圈的過盈量≥0.30mm。

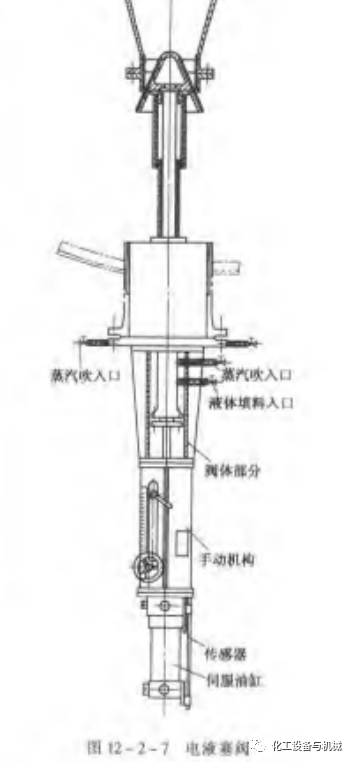

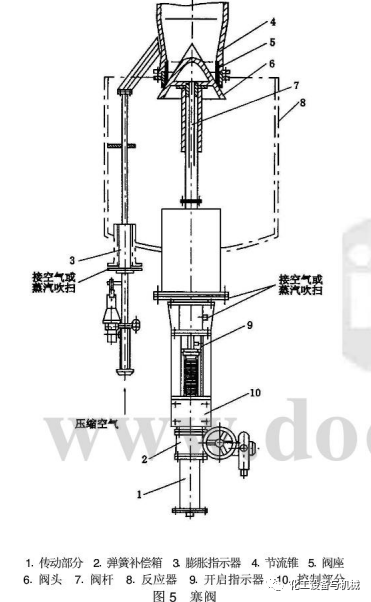

2)塞閥

塞閥檢修:

1.拆除附屬管線(油管、風線、蒸汽線)

2.檢查并固定好吊具,將吊鉤對稱掛在塞閥法蘭處

3.拆除法蘭蓋螺栓,對角拆除四根,更換長螺栓,將四根長螺栓上緊,將其余螺栓拆除

4.上頂絲同時逐漸松動四根長螺栓(頂絲頂不動時,可以用斜鐵插入法蘭口將其撐開)

5.緩慢松開四根長螺栓,使倒鏈受力,拆除四根長螺栓,將塞閥吊出,水平放置

6.松開閥頭與護套連接螺母,將閥頭取下,檢查閥頭有無裂紋或脫落,連接螺栓有無破損,護套有無沖刷

7.搖動絲桿,使上閥桿露出,用管鉗擰出上閥桿。

8.松開定位銷,使絲杠與中閥桿脫離。檢查磨損、腐蝕情況。

9.檢查絲杠、定位軸承、開和螺母間隙。

10.檢查油缸(馬達)。有無磨損,轉動是否靈活。各密封點密封情況。

11.檢查閥座緊固情況、閥頭沖刷情況。

12.檢查更換填料,注膠孔是否通暢。

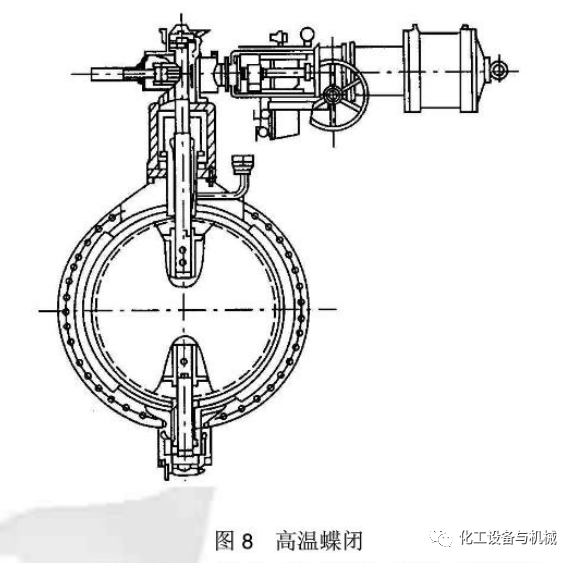

3)煙機入口高溫蝶閥

高溫蝶閥是一種大型調節閥,用于催化裂化裝置的能量回收系統,安裝在煙氣輪機與高溫平板閘閥之間的管路上。即可于雙動滑閥分程控制再生器壓力,也可調節進入煙氣輪機的煙氣流量。

高溫蝶閥閥體為板焊結構,內有耐磨防沖臺階,臺階表面與蝶板周邊堆焊耐高溫的硬質合金。閥體與蝶板為偏心結構,以閥桿驅動端定位,這樣能保證在高溫條件下閥內件朝另一端自由膨脹。高溫蝶閉高溫蝶閥一般有正常調節與緊急關閉兩個控制回路,有氣動或電液動執行機構,同時也有手動控制系統。該閥還具有快速關閉的特點,氣動執行機構關閉時間應<5s,電液執行機構關閉時間應<1s。合理確定蝶閥口徑和正確選擇執行機構的輸出扭矩至關重要。一般應根據煙氣流量和所要求的壓降計算流通能力,然后再按流通能力曲線選定閥門口徑。一般情況下,理想的工作角度范圍在30°--75°之間,此時的調節性能比較穩定。執行機構的輸出扭矩通常按蝶閥所需轉矩的115倍選取。對于調節性能需求嚴格的場合,為了保證閥門的靈敏度和工作穩定性,執行機構的輸出扭矩最好為蝶閥所需轉矩的4--5倍。

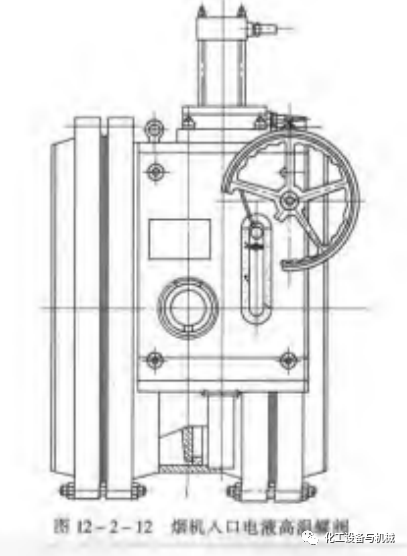

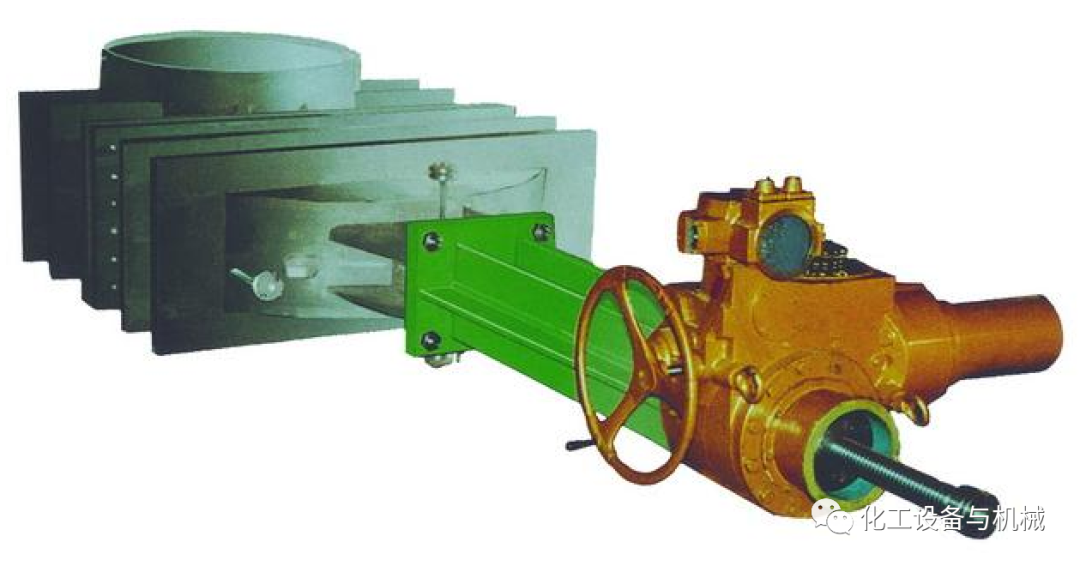

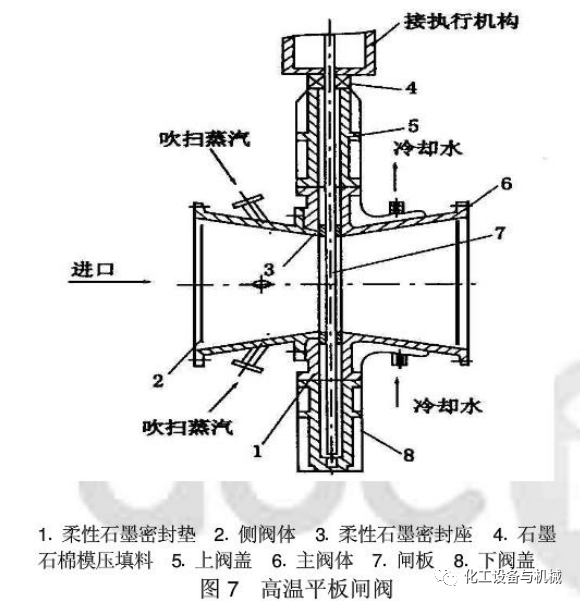

4)煙機入口高溫閘閥

平板閘閥在催化裂化裝置能量回收系統中,為了切斷煙氣進入煙氣輪機,需在煙氣輪機入口處設置煙氣切斷閥。通常安裝一個高溫平板閘閥和一個高溫蝶閥,串連使用。高溫平板閘閥是大型切斷型閥門,該閥垂直安裝在高溫蝶閥前的水平煙氣管道上。煙氣輪機正常工作時,此閥處于全開狀態。一旦發生故障或停車時,則可通過氣動執行機構迅速關閉此閥,切斷煙氣。

閥門入口端有四個均布的吹掃蒸汽入口,可將沉積在密封面以及閥蓋內的催化劑吹出。另一側設置的冷卻系統可及時使閥板等零部件得到冷卻,以此保證閥門穩定工作。

高溫平板閘閥閘板為光滑平板,運行于鑲嵌在閥體上的兩個環狀柔性石墨壓制的閥座之間,無論是全關還是全開,閥座始終與閘板緊密貼合,以保證密封副不受介質的沖刷。由于采用了軟密封形式,閘板與閥座不需要研磨,且不受高溫變形的影響。執行機構與閥桿用對開套相連,必要時也可以手動操作。

高溫平板閘閥的工作溫度一般為650℃,工作壓力為0125MPa。