關鍵詞 | 芳烴聯合裝置 靜設備 特點 節能

導讀:連續重整和芳烴裝置是煉化企業的重要生產裝置之一,由于重整可為芳烴裝置提供原料,一般作為聯合裝置建設。連續重整裝置以精制石腦油、加氫裂化重石腦油為原料,生產高辛烷值汽油調和組分,副產氫氣,一般包括原料預處理、連續重整、催化劑再生單元。芳烴裝置以重整生成油或外購混合二甲苯為原料,生產苯、甲苯、對二甲苯和鄰二甲苯等產品。吸附分離工藝技術的芳烴裝置一般包括芳烴抽提、歧化、吸附分離、異構化、二甲苯分餾及公用工程單元。

芳烴聯合裝置靜設備具有臺位數多、規格大、材料和結構特殊、內構件復雜等特點。下表為某100萬t/a芳烴項目靜設備統計,主要靜設備數量433臺,各工藝包方設備種類和結構雖有區別,但大致數量和功能類似。

隨著裝置大型化和煉化工程技術的不斷發展和創新,為節省投資、節能降耗和安穩長滿優運行,越來越多的靜設備新材料、新結構和新技術得到了應用。

一、主要靜設備特點

1.反應器類

1.1.1 原料預處理單元反應器

根據原料組成,設置預加氫、脫氯或脫烯烴反應器等,其原理是在催化劑和氫氣作用下,脫去原料油中含硫、氮、氯、砷、烯烴等雜質,以避免重整催化劑發生不同程度的中毒而影響其性能和壽命。反應器一般為高溫、高壓、臨氫操作的軸向熱壁反應器,殼體材質一般為奧氏體不銹鋼+鉻鉬鋼的復合鋼板,內裝入口分配器、去垢籃和出口收集器等不銹鋼內構件,結構相對簡單。

1.1.2 重整反應器和再生器

不同工藝包方雖在催化劑、結構和布置型式上有所差別,但操作基本都是低壓和高溫操作,重整反應器還是臨氫環境,結構上都是熱壁徑向反應器,內部設置中心管、扇形筒或外篩網等內件,介質經扇形筒徑向穿過催化劑床層,再經中心管集合到出口。

中心管一般由多孔內筒和焊接條形篩網外筒組成;扇形筒有布滿長圓孔的扇形筒、焊接條形篩網扇形筒、焊接條形篩網制矩形筒或上下段截面積不同的矩形筒幾種型式;外篩網的功能與扇形筒一樣,但安裝、檢修不如扇形筒方便,也由焊接條形篩網制成。

重整反應器殼體一般選用抗氫腐蝕和耐熱的Cr-Mo鋼材料,內件為S32168材料;再生器殼體和內件一般選用耐高溫的S31608材料。重整反應器布置型式有重疊和并列式兩種,考慮到框架總高度和安裝、檢修的難度,2000kt/a以上規模的大型重整裝置的重整反應器多采用兩兩重疊或三兩重疊的布置。并列式布置受裝置規模大型化的影響較小,可降低框架高度,且相同處理量的條件下,反應器總的金屬質量可節約10%~15%。由于內構件結構復雜、安裝工作量大,重整反應器和再生器對圓度、直線度和平面度等公差要求較為嚴格,須通過不斷的經驗積累和特殊工裝來保證制造質量。同時,為避免催化劑磨損,與催化劑接觸的內表面及內構件等須打磨圓滑,中心管和扇形筒的外表面光潔度須滿足工藝包方的要求。

1.1.3 異構化和歧化反應器

異構化反應器高溫、臨氫操作,多數為徑向反應器,內裝入口分配器、中心管和扇形筒等內構件,與重整反應器類似。歧化反應器高溫、高壓、臨氫操作,壓力和溫度均高于異構化反應器,一般為軸向反應器,內裝入口分配器和出口收集器等內構件,與預加氫反應器類似。根據操作條件,異構化和歧化反應器殼體材料選用Cr-Mo鋼材料,內件材質選用S32168。

1.2 塔器類

就各煉化裝置的塔器來說,在數量和規格上,芳烴聯合裝置是塔器數量最多的裝置之一,且內徑在φ6000mm以上的大型塔器數量較多;塔器材質上,除原料預處理單元考慮濕硫化氫腐蝕環境,個別塔器或部位采用不銹鋼復合板外,其余均可選用碳鋼或低合金鋼;內件型式除吸附塔為專利格柵外,其它塔器以浮閥塔盤為主。

1.2.1 吸附塔

吸附塔是吸附分離技術最為核心的設備,其功能是利用模擬移動床吸附工藝,從C8芳烴的同分異構體中分離出對二甲苯產品。各工藝包方均有其專利的吸附劑、格柵和分配器組件,操作條件略有區別,但吸附塔的結構型式差別不大,材質也均可選用普通低合金鋼。

格柵內件起到支撐床層吸附劑和介質混合的作用,有沿圓周均分的扇形塊和矩形分塊兩種型式,與吸附劑的接觸面由焊接條形篩網制成。格柵塊內部結構極其復雜、制造難度大。為支撐格柵內件,一般在吸附塔內部設置中心管,扇形塊格柵邊框作為其自身梁,兩端分別靠殼體和中心管上的支持圈支撐。矩形塊格柵支撐需設置獨立的支撐主梁和支梁,主梁兩端分別固定焊接于殼體和中心管的梁座上。

由于內部需要安裝大量的格柵及配套分布器等內件,吸附塔對圓度、直線度、同心度和支撐圈的水平度有非常嚴格的要求。塔器制造商應優化支撐工裝和制造工藝,防止吸附塔和內部中心管在制造、運輸和吊裝過程中發生變形。隨著吸附劑性能的不斷提高,同樣處理量的條件下,吸附劑裝填量降低,如兩塔改為單塔操作,可降低占地面積、配管難度、儀表數量和投資,但對塔器本身來說,直徑和每層格柵分塊數會增加,相應地會增大吸附塔和格柵設計、制造和安裝的難度。

1.2.2 大型塔器

以某100萬t/a芳烴裝置為例,內徑在φ6000mm以上的塔器除吸附塔外,還有抽余液塔、抽出液塔、脫庚烷塔和2臺二甲苯塔,其中抽余液塔內徑φ11400mm,二甲苯塔內徑φ11800mm。考慮到運輸和吊裝受限,超大規格的塔器宜根據現場實際情況分片(或分段)運輸,現場制造(或組對)。設計和制造應綜合考慮現場焊接、組對、無損檢測和熱處理的要求和方案。同時,對于超大直徑的浮閥塔,塔盤的強度設計、制造和安裝精度(塔盤的水平度、堰高和底隙要求)是滿足工藝性能的關鍵,塔盤的支撐形式宜選用桁架梁。

1.3 換熱器類

1.3.1 預加氫進出料換熱器

預加氫進出料換熱器一般為多臺U型管式換熱器串聯,操作壓力高、溫差大,介質腐蝕情況復雜,包括了高溫硫腐蝕、氫腐蝕、濕硫化氫腐蝕和氯離子腐蝕等,設計時應綜合考慮材料性能和經濟性,優化各臺換熱器進出口溫度。也有用戶為減少設備臺數,降低操作維護難度,選擇了高溫段用1臺纏繞管式、低溫段仍選用1臺U型管式的方案。

1.3.2 重整、異構化和歧化進出料換熱器

重整、異構化和歧化進出料換熱器冷熱流介質進出口溫差大、流量大、熱負荷高,其換熱效果對降低裝置能耗和減少運行成本有著重要的作用。早期多采用立式單管程管殼式換熱器,隨著裝置規模的不斷擴大,結構更為緊湊、可適用大負荷的焊板式和纏繞管式換熱器逐步取代了立式管殼式換熱器。焊板式和纏繞管式換熱器的主體材質均為14Cr1Mo或12Cr2Mo1,板束或管束的材質為S32168不銹鋼,換熱器冷端進料處設置專有的分配組件,保證了氣液混合均勻、分布均勻。

焊板式換熱器早期多為進口產品,價格昂貴。國產化板殼式換熱器的成功開發應用,壓低了進口板式換熱器的價格和交貨期,給國內煉化企業提供了更多的選擇余地。近年來,由于部分裝置板換出現了泄漏問題,以及對換熱器抗沖擊性能要求的提高,不少用戶選擇了抗沖擊性能較好的纏繞管式換熱器,或者在改造中用纏繞管式換熱器代替原有焊板式換熱器。

二、節能技術的應用

2.1 重整反應器、再生器及內件的新結構

催化劑在重整反應器、再生器內部連續流動,改善催化劑流動狀態、減少死區是反應器、再生器結構優化的主要方向。如某裝置重整反應器底部結構采用錐形封頭代替以往的橢圓或半球形封頭,同樣的裝填體積下,錐形封頭可減小催化劑無效體積,很好地改善催化劑流動狀態,減少催化劑在封頭內的死區,降低結焦的風險。

在長期高溫操作下,由于生產波動或催化劑結焦,扇形筒、中心管內件損壞的案例時有發生,各工藝包方從材料、強度和穩定設計、結構改進和制造要求等方面不斷進行優化。如國外工藝包方推出上下段截面積變化的楔形扇形筒,但其價格昂貴、制造精度要求高,而且現場安裝復雜,安裝周期長。國內工藝包方結合實際工程案例,通過設計修正和結構改進以延長內構件的使用壽命,如設計時考慮增大篩條和支撐桿間的結合力,制造時控制焊接條形篩網的分段長度,優化制造工藝等。

2.2 多降液管塔盤

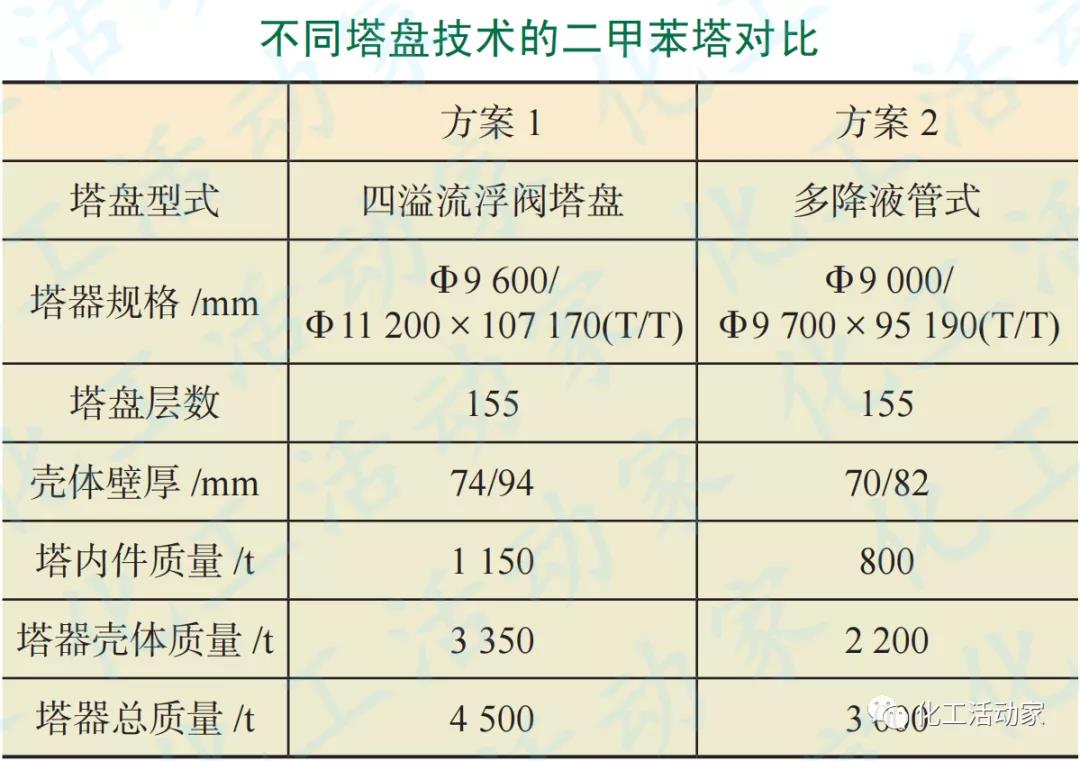

多降液管塔盤是一種多流程、多降液管的塔盤,適用于高液相負荷操作。相對傳統的多溢流塔盤,在相同處理量下,可縮小塔徑,同時較小的塔盤間距可降低塔器高度,從而減少金屬材料用量,節省設備的成本,降低塔器施工費用,具有更好的經濟性。特別是對于芳烴裝置中抽余液塔和二甲苯塔等直徑超大的塔器,操作的可靠性和經濟性尤為顯著。以1套1000t/a芳烴裝置為例,分別采用四溢流浮閥塔盤和多降液管塔盤對二甲苯塔進行對比。

目前比較有代表性的多降液管塔盤包括UOP公司的MD和ECMD塔盤、SULZER/SHELL的HiFiPLUS塔盤和中石化自主研發的DJ塔盤等。

2.3 分壁塔

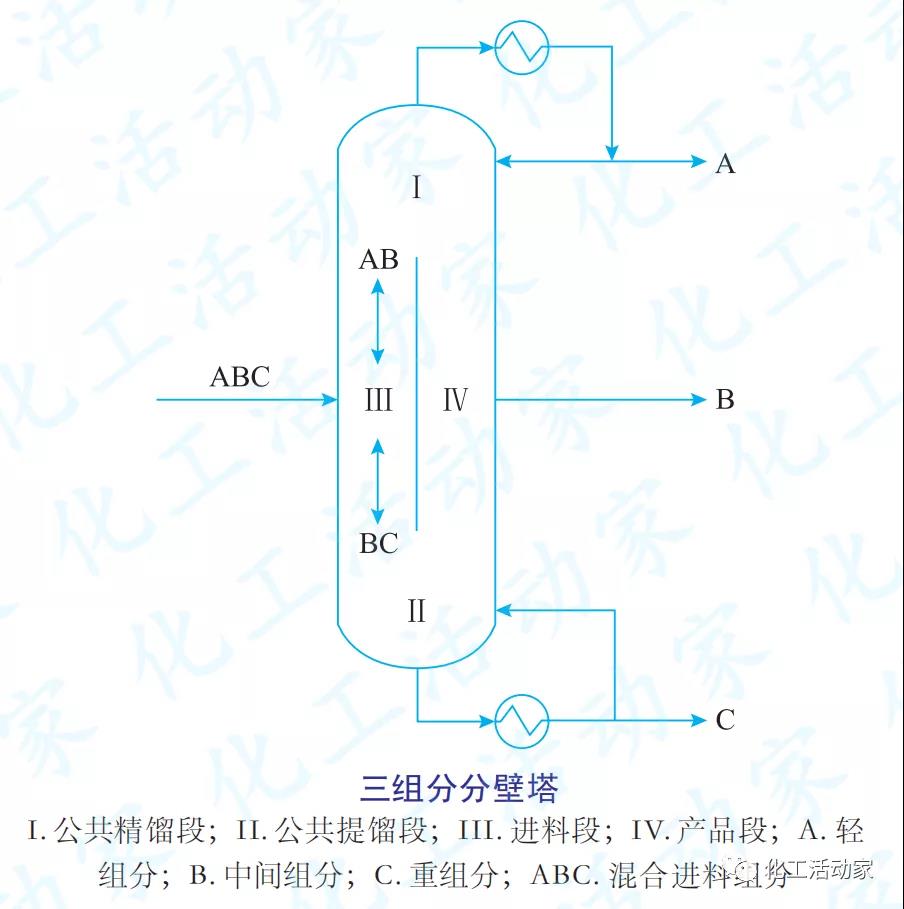

分壁精餾是通過在塔內安裝1塊或多塊一定長度的隔板,采用1套汽化冷凝系統,同時分離得到3種或3種以上產品的精餾技術。以傳統的三組分為例,分壁精餾技術的原理如下所示。

芳烴聯合裝置中適宜采用分壁塔的是苯-甲苯分餾單元,塔頂分餾出苯產品,中部側向抽出甲苯產品,塔底為C8+產品。2020年4月,在國內新開工的重整裝置中得到了成功應用。

與傳統兩塔流程相比,分壁塔節能的主要原因有:可有效避免兩塔分離時中間組分的再混合,降低了分離過程中的能耗,一般可降低20%~40%;減少了1臺精餾塔和相應的附屬設備,設備的占地空間及總投資均降低,可節省投資約30%。

2.4 高通量換熱管

高通量換熱管是在換熱管外側加工成縱向翅片,內壁或外側燒結1層特殊覆層,可使傳熱表面積大為增加,并提供大量汽化核心,強化管內或管外泡核沸騰傳熱,傳熱效率大約是普通換熱管(光表2 不同塔盤技術的二甲苯塔對比方案1方案2塔盤型式四溢流浮閥塔盤多降液管式塔器規格/mmΦ9600/Φ11200×107170(T/T)Φ9000/Φ9700×95190(T/T)塔盤層數155155殼體壁厚/mm74/9470/82塔內件質量/t1150800塔器殼體質量/t33502200塔器總質量/t45003000管)的2~4倍,可減小換熱器直徑、管長或設備臺數,減小占地、降低能耗、節省投資。早期高通量換熱管多為進口專利產品,隨著國產高通量換熱器的成功開發和推廣,在近幾年的新建裝置中逐步替代了進口產品,如某芳烴裝置中抽余液塔重沸器和抽出液塔重沸器采用國產的外溝槽、內壁燒結的高通量換熱管,抽余液和抽出液塔頂蒸汽發生器、脫庚烷塔底重沸器和成品塔底重沸器選用了國產的外壁燒結高通量換熱管,運行情況良好。

2.5 雙管板換熱器

芳烴工藝流程長,分餾塔多,大部分的塔頂低溫熱由于溫位較低,難以得到有效利用,以往多采用空冷及水冷來進行冷卻,是芳烴裝置能耗較高的原因之一。國產芳烴成套技術發明了回收低溫熱發生蒸汽,驅動透平發電的工藝專利技術。低溫熱的利用需要使用管殼式換熱器進行熱交換,而芳烴裝置中的催化劑和吸附劑對水含量有嚴格的限制,無論是采用發生低壓蒸汽還是熱水回收,如選用一般的單管板式管殼式換熱器,一旦因管板和換熱管之間的連接出現失效而造成管殼程竄漏,泄漏的水分可能會降低異構化催化劑和吸附劑的性能,這將對芳烴裝置造成極大的危害。因此,芳烴裝置中低溫熱的利用存在較大風險,而雙管板換熱器因其在內外管板之間設置了隔離腔,可有效解決管板與換熱管接頭連接失效時,管殼程介質會發生竄漏的問題。雙管板換熱器的成功應用,為芳烴聯合裝置的低溫熱回收利用提供了可能和保障,有效降低了裝置能耗,提高了經濟效益。

2.6 高效復合型管式空冷器

高效復合型管式空冷器由預冷翅片管、冷凝盤管、噴淋、水箱、水泵及風機等構成。工藝介質先進入上部空冷段,經翅片管內降溫后進入下部冷卻段,冷卻段為光管,軸流風機位于設備頂部,空氣由下往上流動,與噴淋水形成逆流。

高效復合型管式空冷器具有傳熱系數高、結構緊湊及占地面積小等優點。以某廠320萬t/a連續重整裝置重整反應產物空冷器為例,采用高效復合管式空冷器12片即可代替48片普通空冷器,可節省占地面積75%,總投資可節省30%。

2.7 其他

除上述外,為達到更好的節能降耗環保要求及降低運行中法蘭密封面泄漏的風險,越來越多的新產品和技術得到了應用和推廣。如采用金屬燒結網濾芯代替玻璃纖維制濾芯,在滿足同樣的過濾精度下,可實現濾芯的重復利用和材料回收。如在重整反應器油氣進出口法蘭和設備法蘭等易發生泄漏的場合采用耐高溫材料墊片、防松螺母等緊固件,同時應用液壓拉伸器或力矩扳手,按照合理的上緊力(矩)和程序進行緊固,可有效地降低泄漏風險。

結 語

在保證本質安全的前提下,靜設備節能和綜合效益提高的途徑主要有:

1)新結構、新產品和新技術的開發和應用,以減少設備臺數、減小規格、降低質量或降低環境污染等;

2)優化設備整體或局部結構,提高操作穩定性或降低泄漏風險等;

3)配合工藝進行流程和設計參數的優化,使設計參數和計算模擬更吻合實際運行,避免過度設計。