發表時間: 2023-03-02 13:09:49

作者: 梁國華 (廣州工程技術職業學院,廣東 廣州)

瀏覽: 1042

摘 要:基于風險的檢驗技術是針對承壓設備進行腐蝕、耐壓分析的風險評價,能很好的將腐蝕機制的工程知識和檢測學科結合起來。通過對某煉廠常減壓裝置進行定量風險評估,對裝置中固有或潛在危險發生的可能性與后果進行科學分析,得到風險排序,找出設備和管道腐蝕薄弱環節,制定科學合理的檢驗策略,在保證裝置安全運行的前提下確定設備開蓋檢驗原則,降低裝置修理費用和運行風險。

關鍵詞:基于風險的檢驗技術(RBI);腐蝕;檢驗策略;常減壓裝置

某煉廠常減壓裝置于1990年9月建成投產,設計原油加工能力為250萬噸/年,是按加工輕質、高含硫原油設計的燃料、潤滑油型常減壓蒸餾裝置。裝置在設計上吸收了國內其他常減壓裝置的優點和結合了煉制輕質、高含硫原油的特點,在工藝上采用常壓系統大(常壓塔、常壓爐)、減壓系統小(減壓塔、減壓爐)設計。目前裝置主要加工中東輕質原油和伊朗南帕斯凝析原油的混合油,由于油品高硫含酸,裝置高溫下的高溫硫和環烷酸腐蝕、低溫下的濕硫化物和氯化物腐蝕給設備的安全運行帶來了較高風險,影響裝置的安穩長滿優運行[1-4]。

1 腐蝕機理分析

常減壓裝置共有34種物流,加工的原油含硫量1.98%,酸值約為0.27 mg/g,原油中的硫、酸、氯、氮、重金屬等雜質及其化合物在加工過程中被分割到石油餾分中,有的直接腐蝕設備,有的在高溫、高壓、催化劑的作用下轉化各種各樣的腐蝕性物質,并與其它化學物質一起形成復雜多變的腐蝕環境腐蝕設備。

1.1 HCl+H2O腐蝕環境

原油中的鹽分加熱時水解產生鹽酸腐蝕鋼材。此腐蝕在原油進裝置換熱時開始發生,對換熱器及電脫鹽罐造成腐蝕,該類型腐蝕多發生在電脫鹽系統。

1.2 HCl+H2S+H2O 腐蝕環境

低溫HCl+H2S+H2O主要發生部位在常壓塔上部五層塔盤、塔體及部分揮發線、塔頂冷凝系統以及減壓塔部分揮發線和冷凝冷卻系統。一般氣相腐蝕較輕,液相腐蝕較重,尤以氣液兩相轉變部位即露點部位最為嚴重。腐蝕形態為碳鋼的均勻腐蝕和Cr13的點蝕以及奧氏體不銹鋼的應力腐蝕開裂[5]。由于常壓塔、減壓塔塔頂材質均為20g+0Cr13,塔體頂部出現點蝕;冷凝系統為碳鋼材料,處于HCl+H2S+H2O腐蝕環境,冷凝器腐蝕嚴重。

1.3 氯化氨腐蝕

在塔頂五層塔盤以上到冷凝器下游,有氯化氨鹽的結晶和腐蝕。干態的氯化氨鹽不腐蝕,但容易吸濕形成低pH環境,造成設備和管道腐蝕。

1.4 高溫硫與環烷酸腐蝕環境

碳鋼在溫度大于204 ℃時,介質中的活性流和環烷酸與金屬發生反應,腐蝕金屬。高溫硫的腐蝕出現在裝置中與其接觸的各部位,而高溫環烷酸發生于液相,如果氣液中沒有凝液產生則腐蝕很小,但在氣液混相區或是高流速沖刷及產生渦流區腐蝕將加劇[5]。高溫硫與環烷酸腐蝕主要發生部位在常壓塔、減壓塔及側線高溫部位。

1.5 H2S+H2O濕硫化氫腐蝕

溫度120 ℃以下,含硫化氫水溶液的部位有均勻腐蝕及HB/HIC/SOHIC/SSCC腐蝕機理,其影響因素與材料、環境有關及應力水平,材料因素包括組織、硬度、含硫量等,環境因素包括硫化氫濃度、pH值、溫度等[5]。主要發生在塔頂的分液罐和側線冷卻器和下游管線的低點部位。

1.6 保溫層下腐蝕

120 ℃以下碳鋼材料如果保溫結構損壞,水侵入穿透保溫層引起設備和管道表面腐蝕。

1.7 其他腐蝕機理

裝置中其它腐蝕機理主要有循環水腐蝕、大氣腐蝕和埋地管道土壤腐蝕等。

2 裝置風險分析

按照石化裝置定量風險評估規則,為了便于評價及認識,將裝置按照工藝功能區劃分為電脫鹽系統、初餾系統、常壓系統和減壓系統等四個工段。

2.1 風險分布

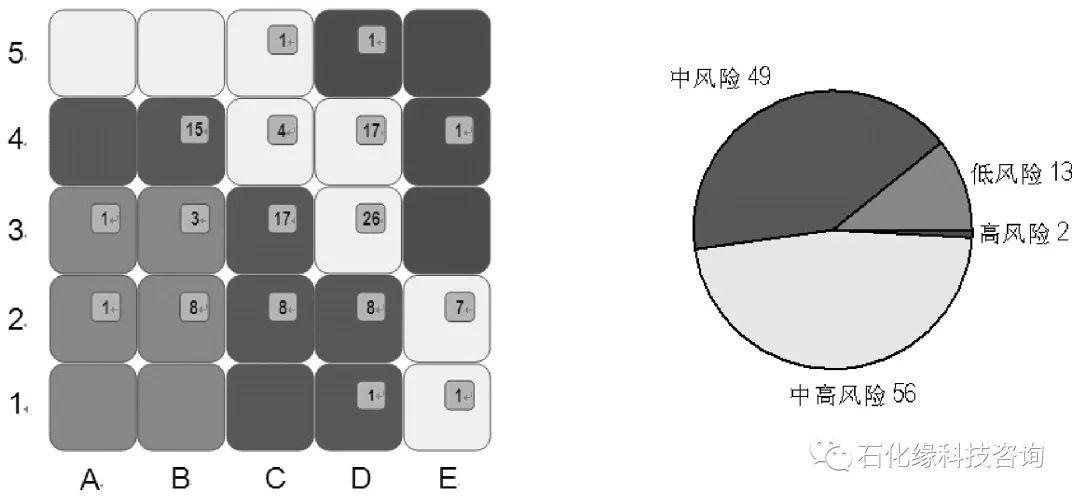

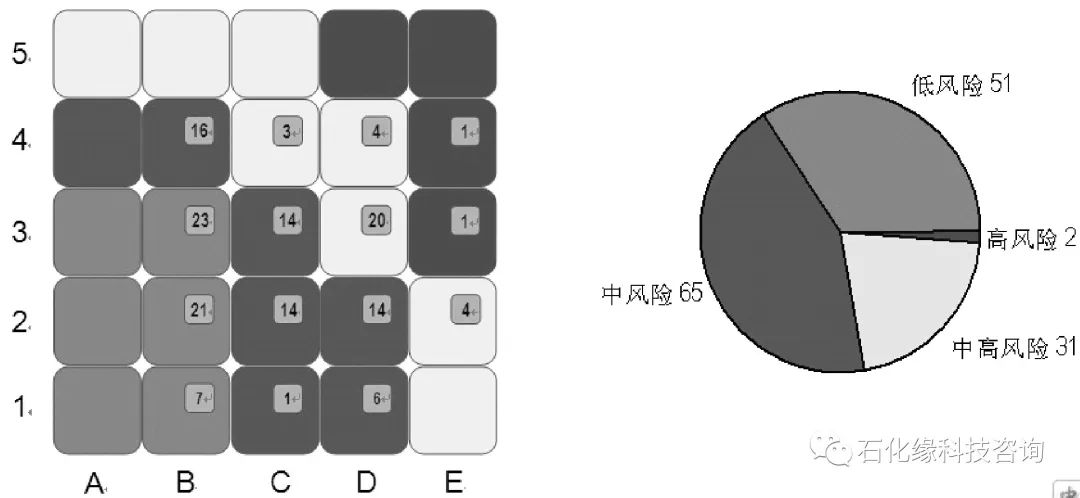

運用RB.eye軟件,對裝置120臺設備和149條管道進行了詳細的定量風險評估,設備和管道風險矩陣分別見圖1、圖2所示。

由圖1可知,高風險設備2臺,占比1.7%;中高風險設備56臺,占比46.7%。由圖2可知,高風險管道2條,占比1.3%;中高風險管道31條,占比20.8%。由定量風險評估結果顯示,中高風險以上設備和管道占比不高,裝置整體風險水平較低,處于風險可接受水平。

圖1 設備風險矩陣

圖2 管道風險矩陣

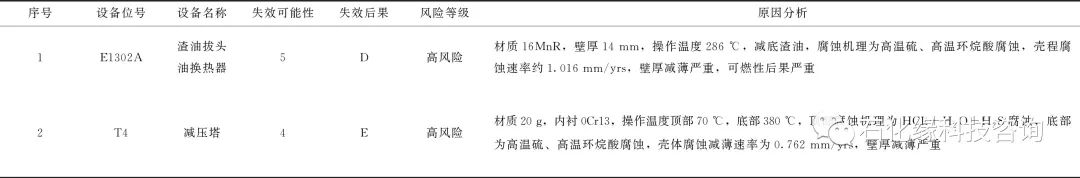

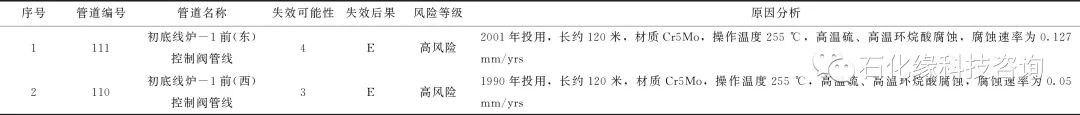

2.2 高風險設備和管道原因分析

裝置中高風險以上設備和管道主要集中在常壓系統和減壓系統,表1和表2分別為設備和管道高風險排序及原因分析。

表1 設備高風險排序及原因分析

表2 管道高風險排序及原因分析

2.3 設備定量風險分析舉例

通過RBI定量風險評估,裝置中高風險以上設備共有58臺、管道共有33條。下面以高風險設備渣油拔頭油換熱器E1301A為例進行定量風險分析。渣油拔頭油換熱器E1302A由撫順機械廠制造,管箱和殼體材質為16MnR,換熱管材質為1Cr18Ni9Ti,存在的腐蝕性物質主要有:Cl-、H2S、H2O和硫化物(RSH)等物質,為了掌握換熱器E1301A各部件的風險情況,將換熱器分為殼程、管箱、管程等三個部件分別評估。

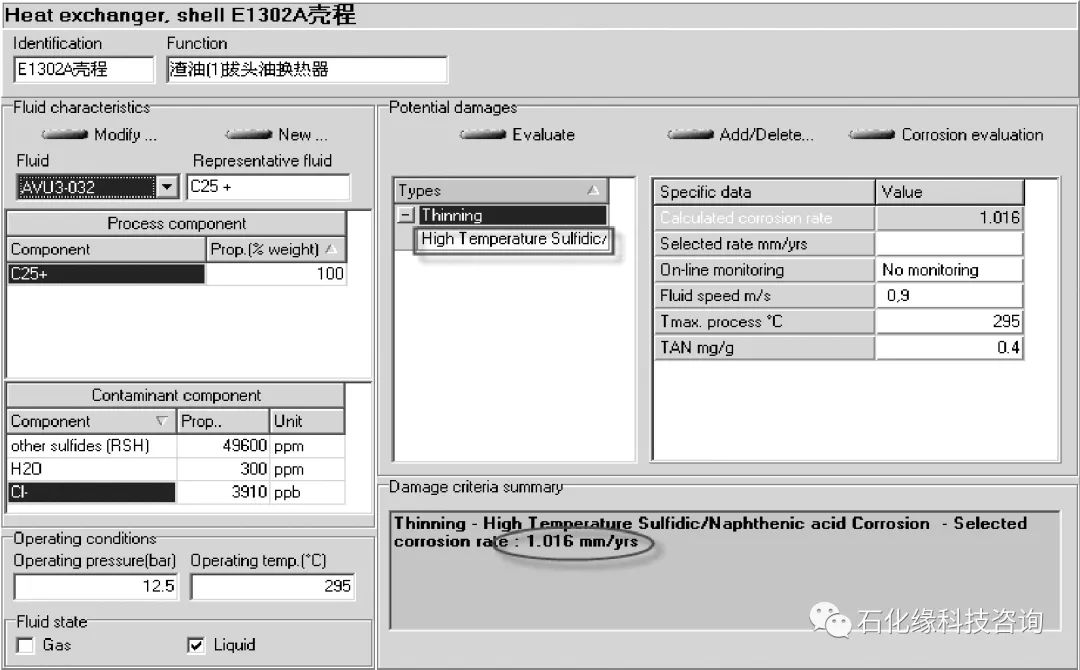

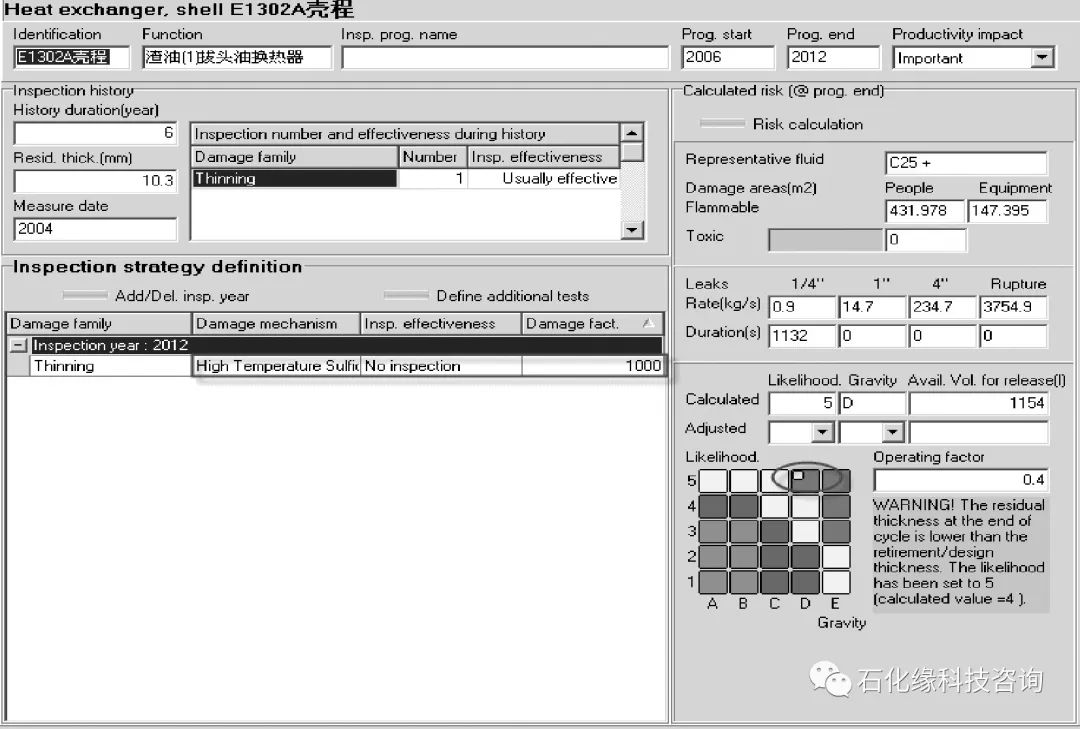

2.3.1 殼 程

運用RB.eye軟件對殼程進行風險計算,殼程主要失效機理是高溫硫/環烷酸腐蝕減薄,其腐蝕減薄速率為1.016 mm/yrs。換熱器E1302A殼程腐蝕計算情況如圖3所示;風險評估等級為5D,處于高風險區域,詳見圖4。

圖3 渣油拔頭油換熱器E1302A殼程腐蝕計算情況

圖4 渣油拔頭油換熱器E1302A殼程風險計算情況

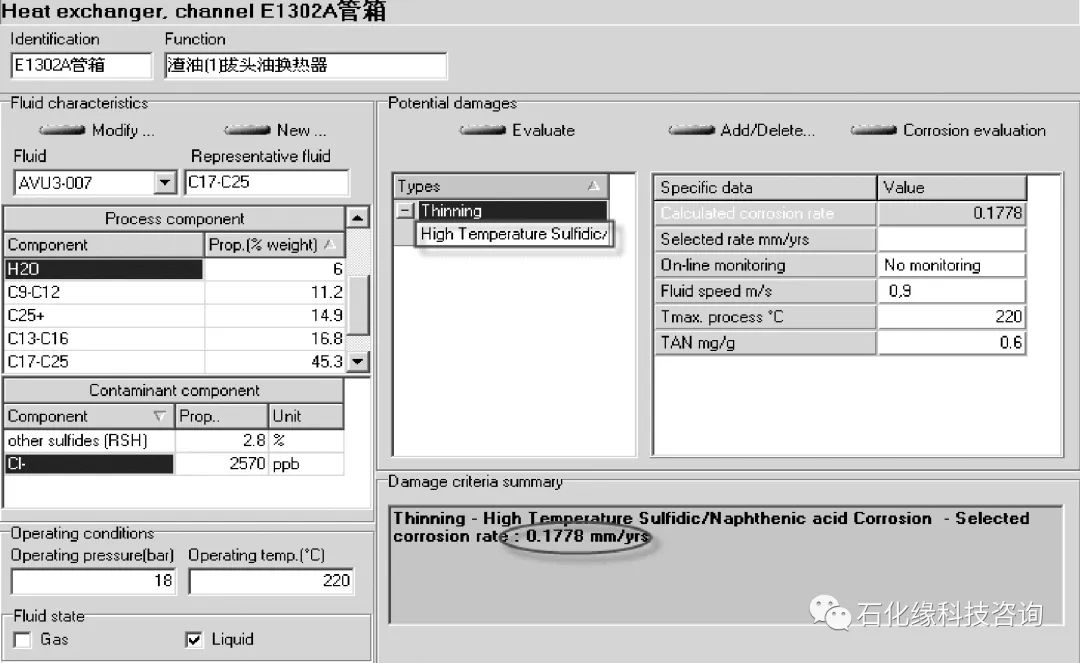

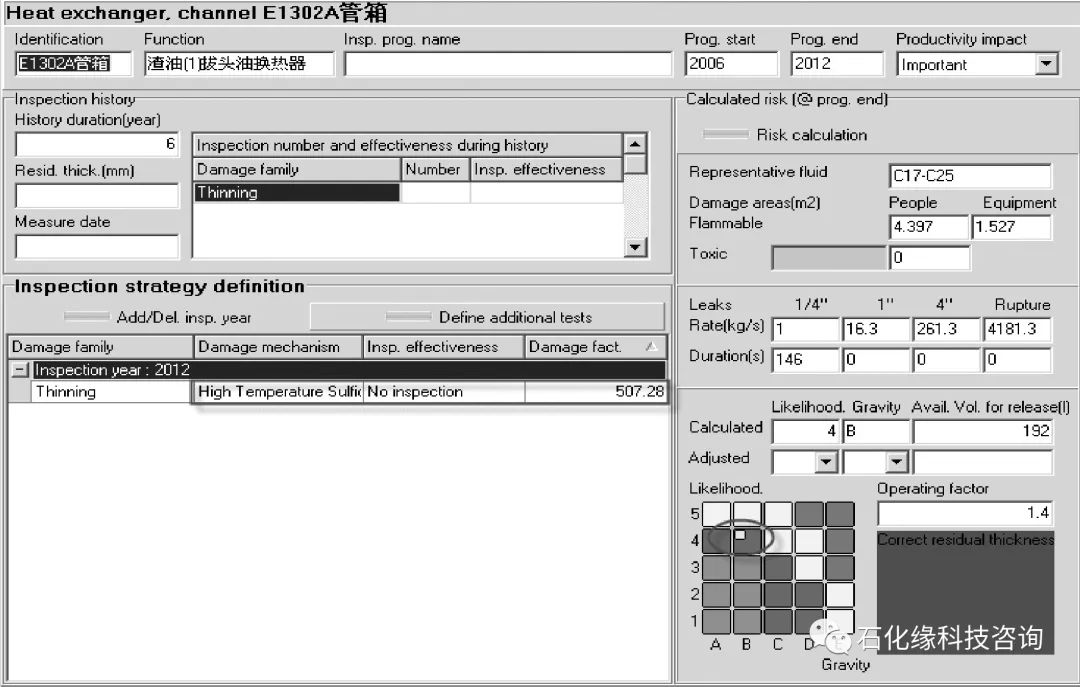

2.3.2 管 箱

運用RB.eye軟件對管箱進行風險計算,管箱主要失效機理是高溫硫/環烷酸腐蝕減薄,其腐蝕減薄速率為0.1778 mm/yrs。管箱腐蝕計算情況如圖5所示;風險等級為4A,處于中風險區域,詳見圖6。

圖5 渣油拔頭油換熱器E1302A管箱腐蝕計算情況

圖6 渣油拔頭油換熱器E1302A管箱風險計算情況

2.3.3 管 程

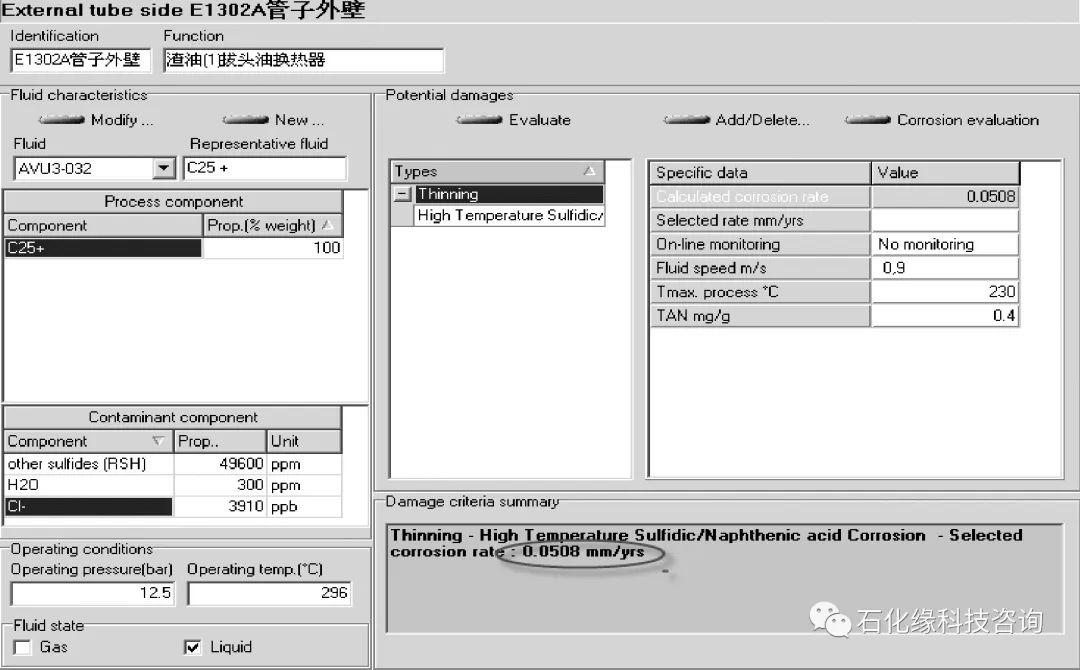

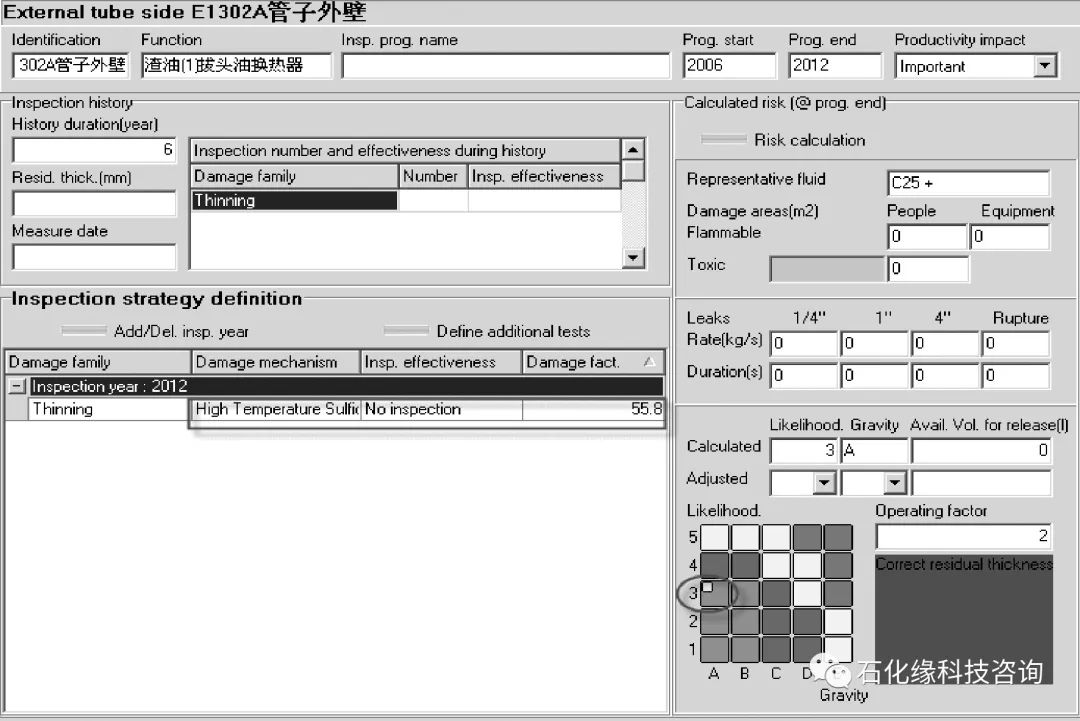

運用RB.eye軟件對管程進行風險計算,管程主要失效機理是高溫硫/環烷酸腐蝕減薄,其腐蝕減薄速率為0.0508 mm/yrs,換熱器管程腐蝕計算情況如圖7所示;風險等級為3A,處于低風險區域,詳見圖8。

圖7 渣油拔頭油換熱器E1302A管程腐蝕計算情況

圖8 渣油拔頭油換熱器E1302A管程風險計算情況

從渣油拔頭油換熱器E1302A各部件風險評估結果可知,換熱器風險主要存在于殼程,因此日常巡檢、維護和檢驗需重點關注。由于殼體材質為16MnR,在300 ℃左右環境下,主要失效機理是高溫硫/環烷酸腐蝕減薄,采用材質升級是解決問題的關鍵。為降低其風險,換熱器殼體可采用內襯13%Cr(410S)材質。

3 檢驗策略

3.1 檢驗周期制定原則

通過定量風險評估的結果,結合設備的使用情況、設備剩余使用壽命等來確定下一個檢驗周期,并依據《固定式壓力容器安全技術監察規程》(TSG21-2016)檢驗周期最長不超過壓力容器剩余使用壽命的一半,且不超過9年的規定來調整設備的檢驗周期[6]。

另外,對于上次檢驗中發現問題的設備和管道,還應根據問題的嚴重程度,對上述原則確定的檢驗周期做適當的調整。

3.2 設備開蓋原則

通過風險評估結果、設備使用情況、歷史檢驗情況,確定設備是否需要開蓋檢驗原則。

(1)在能開蓋或能進入內部檢驗的情況下,高風險設備一般需開蓋進行內部檢驗;低風險設備一般不需開蓋檢驗。

(2)中高風險、中風險設備視失效概率等級,失效概率等級為1、2,如果無內壁應力腐蝕開裂或局部腐蝕機理的,一般可不開蓋檢驗;失效概率等級為3的,視設備具體情況而定是否需要開蓋檢驗;失效概率為4或5的,通常應安排開蓋檢驗。

(3)根據工藝需要如更換催化劑、工藝變更、設備改造或操作時有異常情況的,通常應開蓋檢驗;對內部有特殊介質,開蓋后反而會造成腐蝕的設備可不開蓋,但應增加針對內壁可能存在的腐蝕機理有效的檢驗手段。

(4)根據裝置管理人員的經驗、裝置多年的運行情況與歷次檢驗的情況,認為有必要的均應開蓋檢驗。

(5)對于首檢裝置,能開蓋的設備,均應進行一次開蓋檢驗。

基于上述原則,通過常減壓裝置風險評估的結果,結合設備和管道的使用情況、風險狀況及損傷機理分布狀況,優化設備和管道檢驗策略,使檢驗計劃和檢驗方案更具針對性和可靠性;分析確定了設備開蓋清單,開蓋率為89.2%,降低了設備的開蓋比例,減少裝置修理費用,縮短檢驗、維修時間。

4 結 論

基于風險的檢驗技術是一種追求系統安全性與經濟性統一的理念與方法,是針對承壓設備進行腐蝕、耐壓分析的設備風險評價。它的一大顯著優點是能很好的將腐蝕機制的工程知識和檢測學科結合起來。常減壓裝置通過基于風險的腐蝕與檢驗的應用,對裝置中固有或潛在危險發生的可能性與后果進行科學分析的基礎上,得到風險排序,找出腐蝕薄弱環節,在保證設備安全運行的前提下減少設備開蓋率和減少維修時間,降低裝置修理費用和運行風險,達到裝置安全、經濟、穩定、長周期運行的目的。