發表時間: 2023-05-10 16:50:11

作者: 吳偉等(乙烯工業 遼陽石化)

瀏覽: 930

關鍵詞 | 裂解氣壓縮機 高壓氣缸 機械密封失效

導 讀:中國石油天然氣股份有限公司遼陽石化分公司200kt/a乙烯裝置裂解氣壓縮機(C201)為1992年裝置技術改造時引進的德國Demag公司成套壓縮機組,型號為10MH4B+10MH6B,2007年裝置擴能改造時更換新比隆公司SAC1-4型超高壓蒸汽透平。壓縮機為雙缸四段十級離心式,壓縮機軸封為單端面機械密封,博格曼制造,2016年大修更換新密封,壓縮機設計參數見表1。

問題描述:

2017年4月2日,操作人員巡檢時發現裂解氣壓縮機潤滑油箱液位持續下降,潤滑油損耗明顯增多,每班需補2~3桶潤滑油,故對系統開展全面排查,查找潤滑油損耗嚴重的原因。

檢查潤滑油系統的設備、法蘭等處未發現漏油痕跡,排除系統外漏的影響;檢查油冷卻器導淋處也未發現潤滑油痕跡,排除油冷卻器故障;檢查高壓缸油氣分離器氣相線低點排放發現潤滑油油污,且高壓缸四段密封油回油氣分離器管線發熱,由此推斷壓縮機高壓缸四段機械密封可能失效。為此對機組進行計劃停機更換機械密封。

檢修概況:

01 機械密封原理

C201高壓缸(10MH6B)軸端密封為單端面機械密封,動靜環材質為碳化硅。從裂解氣干燥器出口引入一股干燥氣體至機體密封腔,作為裂解氣與密封油之間的屏障氣。密封油在差壓控制閥作用下以高于屏障氣0.5MPa的壓力注入密封腔,在機械密封動靜環密封面形成一層完整的吸附油膜,防止大量裂解氣泄漏,密封油對機械密封起到潤滑和沖洗冷卻的作用。機械密封外側為浮環,大部分密封油經浮環和軸套間隙流向軸承箱,同軸承潤滑油一起返回油箱。少量密封油經密封端面和屏障氣一起返回油氣分離器,泄漏的密封油返回污油箱,污油箱內密封油經分析化驗合格后可返回潤滑油箱。如果密封存在少量泄漏,不會導致潤滑油大幅減少。氣相則由頂部排火炬。

02 機械密封檢修情況

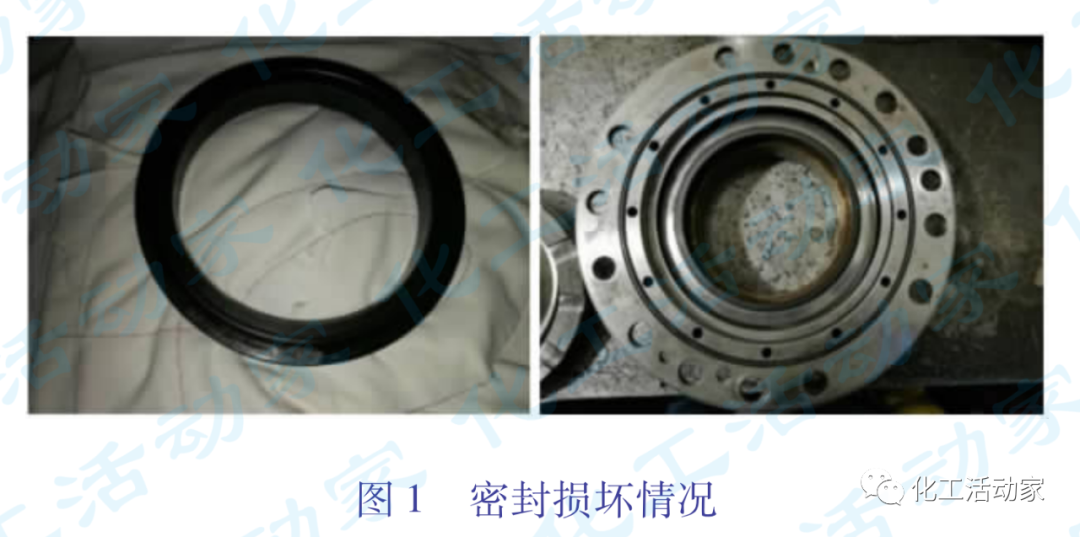

因C201潤滑油消耗過快,2017年4月4日14:21停機,對其高壓缸四段密封解體檢修。經檢查,發現四段密封端面磨損,靜環卡澀,密封端面間有碳化物(見圖1),為此更換新密封。

6日4:00機械密封更換完畢后,啟動潤滑油泵,并投用高、低壓缸密封油,液位未見下降,機械密封性能良好,12:21壓縮機系統恢復正常。

機械密封失效原因排查:

在排除潤滑油系統外漏、油冷卻器故障、油氣分離器設備故障等影響因素后,技術人員從設備和工藝角度對高壓缸機械密封失效原因進行了深入排查。

01設備制造和檢修質量

造成機械密封失效的最常見原因是設備制造和檢修質量,其主要取決于檢修安裝精度和配件質量。機組原設計軸封即為機械密封,隨機附帶4套,運行20多年從未出現過大量泄漏事件。大修期間新更換的密封是經過修復且試驗驗證,各項指標均合格。安裝時,經密封廠家確認,轉子位置和密封壓縮量均符合要求,且該密封投用后穩定運行已超過6個月,因此可排除密封制造和檢修的質量原因。

02工藝因素

造成機械密封磨損失效的主要工藝因素有工藝操作穩定性和生產過程中的波動。

工藝操作穩定性是壓縮機機組穩定運行的前提。管理上主要是通過MES系統平穩率管理模塊進行實時監控。當發現透平及壓縮機各項工藝參數超出平穩率控制范圍時,應及時調整參數,特別是容易引起機組振動的高壓蒸汽、吸入流量、抽汽流量等參數的穩定。確保密封油與屏障氣壓力差在規定范圍內(0.5MPa),若壓力差過低,甚至低于屏障氣壓力,密封面易發生干磨,產生大量熱量,短時間就會燒壞機械密封。當機械密封出現大量泄漏時,回油來不及冷卻,造成高壓缸密封油回油氣分離器管線發熱,使部分密封油隨油氣分離器氣相排放線帶出,多余的進入壓縮機。車間沒有頻繁調整密封油和屏障氣等生產參數,設備長時間平穩運轉,因此排除工藝操作不穩定的影響因素。

另一個重要影響因素是生產異常波動。當裝置生產出現波動時,通常伴隨著壓縮機負荷的急劇變化,高壓蒸汽管網壓力下降會造成壓縮機轉速下降,引起喘振,甚至緊急停機;而裂解氣流量波動同樣會引起壓縮機的防喘振閥的劇烈波動。這種情況下轉子受力大幅波動,軸振動、軸位移變化較大,破壞了密封動靜環間穩定的潤滑液膜,密封面溫度過高,使液膜汽化,導致密封異常磨損,造成機械密封出現大量泄漏。

該機械密封原設計有密封回油管路,密封油進入密封腔后,從回油管路和外側浮環間隙返回油箱。但對照現場布置,回油管路已封死,密封油僅通過浮環間隙回流,從而導致密封油量大幅減少,密封運行中產生的熱量無法及時導出,使密封腔溫度過高,潤滑油碳化,并在動靜環處積聚。運行中,可能有碳化物掉落進入密封面間,造成磨損。由于靜環與靜環座間間隙較小,當機組穩定運行時,靜環幾乎不會沿軸向移動,長此以往,碳化物可能造成靜環卡澀。一旦因生產波動,軸位移變化或密封磨損,彈性元件不能及時補償,便會造成機械密封出現大量泄漏。

分析近期生產波動情況,發現2017年4月1日起,輕烴輸送泵(P108A/B)出現3次波動,其中前兩次造成輕烴泵電流過載跳閘停運,并造成裂解爐F103、F110進料中斷,裝置負荷由100%急速降至60%,裂解氣流量劇烈變化,通過查看歷史趨勢發現,高壓蒸汽壓力和裂解氣壓縮機防喘振閥閥位變化劇烈。通過脫水檢查確認輕烴儲罐(R108A/B)帶水嚴重,查詢交接班日記和DCS記錄,最終確定芳烴廠碳五帶水導致,這是造成機械密封失效的根源。

原因剖析:

通過系統排查,判斷造成機械密封失效的直接原因是裝置負荷頻繁劇烈波動引起壓縮機喘振,對密封面產生不可逆轉的損傷,導致機械密封失效。

根本原因是輕烴原料帶水,造成介質比重增大,電機過載,出口壓力升高,輕烴流量顯示值瞬間增大,電機跳閘后造成裂解爐輕烴進料壓力和流量劇烈波動,相應裂解爐爐出口溫度也波動,裂解氣流量劇烈變化,裂解氣壓縮機防喘振閥相應劇烈波動,從而導致密封失效。

管理原因是儲罐運行方式不科學,沉降靜置時間不足,自動脫水設施無法正常投用,人工脫水頻次低,無法保證脫水的及時性和有效性,脫水管理缺乏有效監管。

改進措施:

1. 嚴格儲罐脫水管理工作。科學合理安排儲罐運行方式,避免活罐收付操作,增加付料儲罐靜止沉降時間,確保封罐后沉降時間不低于4h,使收料儲罐物料中的水分充分沉降,為脫水操作創造必要條件。加強脫水過程中的監督與考核,確保脫水效果滿足裂解裝置進料水含量指標要求,避免類似事件的發生。

2. 探討投用自動脫水系統的可行性,改善脫水效果。采用自動脫水方式比人工脫水操作方式更加安全可靠,自動脫水效果也好于人工脫水效果,應盡快恢復停用的自動脫水設施。自動脫水設施出現故障應及時維修處理,無法維修的應及時申請更換脫水設施滿足現場自動脫水要求。在不具備自動脫水條件的情況下,必須執行科學的人工脫水方式。

3. 操作人員加強巡檢和檢查,關注壓縮機組潤滑油液位、密封油和密封氣壓力、壓差和密封泄漏情況,提高應急處理能力,發生異常能夠準確判斷原因。當裝置負荷異常波動特別是負荷劇烈下降時,裂解爐崗位控制好裂解深度,壓縮崗位能夠及時調整防喘振閥,分離崗位及時調整冷箱返回量,避免因壓縮機吸入量不足或吸入組分過輕而發生喘振,進而影響設備安全。

4. 增強“質量是效益,質量是企業生命”的質量意識,提高質量管控能力,從源頭上減少原料帶水的影響。

5. 建議對機組的密封進行改造,更換為可靠度高的干氣密封,保證機組的長周期運行。