發(fā)表時間: 2023-09-13 17:02:15

作者: 石油化工設(shè)備維護與檢修網(wǎng)

瀏覽: 689

來自中國石油廣東石化公司的消息,截至8月30日,廣東石化60萬噸/年芳烴聯(lián)合裝置自今年2月開工以來,已連續(xù)生產(chǎn)190天,累計產(chǎn)出高純度芳烴產(chǎn)品116萬噸。

廣東石化芳烴聯(lián)合裝置作為全球單套生產(chǎn)規(guī)模最大裝置,規(guī)模化核心優(yōu)勢明顯。該裝置全面投入生產(chǎn)以來,生產(chǎn)負(fù)荷一直在85%—90%左右。面對近期芳烴產(chǎn)品價格持續(xù)高漲的市場行情,該公司堅持以市場為導(dǎo)向,以效益為中心,加強各部門間協(xié)調(diào)聯(lián)動,通過內(nèi)部直供生成油和外購芳烴原料,助力芳烴聯(lián)合裝置開足馬力實現(xiàn)滿負(fù)荷穩(wěn)定運行。經(jīng)過連續(xù)奮戰(zhàn),近日,芳烴聯(lián)合裝置負(fù)荷被提至100%,達到開工以來的新高度。

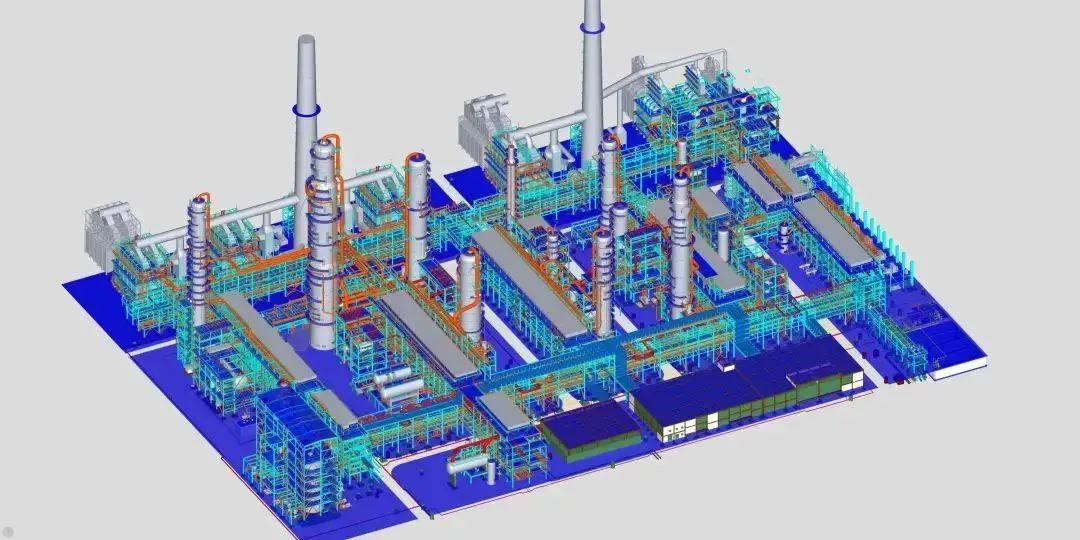

260萬噸/年芳烴聯(lián)合裝置采用最新輕解吸劑型吸附分離工藝,由吸附分離、歧化、異構(gòu)化等6個單元組成,設(shè)計規(guī)模為年產(chǎn)260萬噸對二甲苯。該裝置總占地近10萬平米,共有千噸級設(shè)備7臺、灌注樁4330根、混凝土澆筑4.2萬立,鋼結(jié)構(gòu)安裝2.1萬噸、工藝管道焊口81萬吋、鋼結(jié)構(gòu)防火25萬平、保溫10000立方米、電纜共1106公里、試壓包843個,是目前世界單線規(guī)模最大的芳烴聯(lián)合裝置,整體工藝技術(shù)和能耗處于世界先進水平。建成投產(chǎn)后將大大降低中國芳烴需求對國外的依存度,提升原材料自我保障能力。

裝置采用UOP輕解吸劑模擬移動床技術(shù),組合采用乙苯脫烷基型異構(gòu)化、最大化利用C9+A的歧化工藝和環(huán)丁砜為溶劑的芳烴抽提工藝技術(shù)。由396萬噸/年歧化、1193萬噸/年吸附分離、953萬噸/年異構(gòu)化、1566萬噸/年二甲苯分餾、458萬噸/年苯/甲苯分餾、122萬噸/年芳烴抽提6個單元組成。

裝置設(shè)計規(guī)模為年產(chǎn)260萬噸對二甲苯(PX),年操作時間8400小時,設(shè)計操作彈性60~110%,其中芳烴抽提60~120%。原料來自連續(xù)重整裝置的重整脫戊烷油、化工裝置加氫裂解汽油、化工裝置苯/甲苯;主要產(chǎn)品為對二甲苯,同時副產(chǎn)苯、粗甲苯、抽余油、重芳烴、富氫輕質(zhì)氣、富乙烷輕質(zhì)氣;采用多效精餾節(jié)能技術(shù)和分壁塔、高通量管換熱器、板式換熱器、多流路箱式加熱爐、變頻空冷(占比50%)等節(jié)能設(shè)備,最大程度降低裝置燃動消耗,綜合能耗達到國際先進水平。