發表時間: 2025-11-25 11:46:45

作者: 石油化工設備維護與檢修網

瀏覽: 286

前言

屏蔽泵作為一種無密封泵,將泵和電機結合在一個封閉單元內,通過“屏蔽套”將電機的轉子和定子與輸送介質隔開,實現了“完全無泄漏”。這種獨特設計使其在輸送有毒、易燃、易爆或貴重液體時具有不可替代的優勢。

然而,屏蔽泵的結構復雜性也意味著其故障診斷和維修比普通離心泵更具挑戰性。本文將基于最新技術研究和行業實踐,全面解析屏蔽泵的常見故障及維修技巧。

一、先搞懂:屏蔽泵核心原理與結構特點

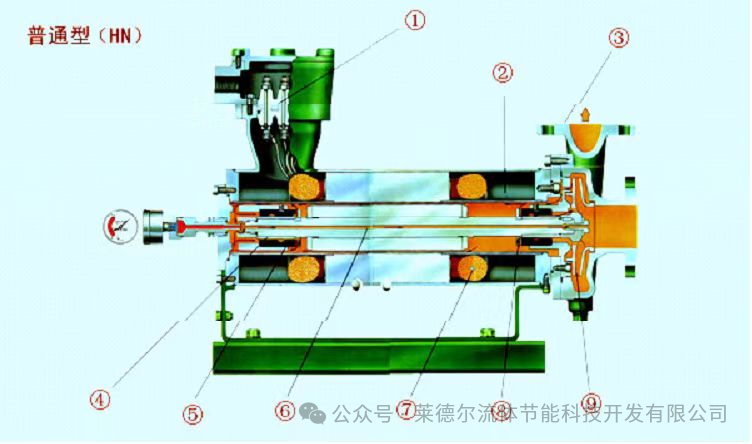

屏蔽泵又稱無填料泵,采用“水泵+電機”一體化靜密封設計,通過屏蔽套隔離定子與轉子,轉子在輸送介質中直接運轉,徹底消除傳統機械密封的泄漏隱患 。其核心結構包括泵體、葉輪、定子/轉子屏蔽套、滑動軸承、軸套等關鍵部件,其中:

屏蔽套采用304/316不銹鋼或哈氏合金等非導磁材料,厚度僅0.2~1mm,平衡密封性與能量損耗;

滑動軸承依賴介質潤滑,常用石墨-硬質合金或碳化硅摩擦副,使用壽命可達1~2年;

標配軸承磨損監測器、電流保護器等裝置,防范干運轉、過載等風險 。

與傳統泵相比,屏蔽泵的“零泄漏、長壽命、高可靠性”優勢顯著,但對介質粘度(適配范圍0.1~20cP)、運行工況的穩定性要求更高,不當操作易引發故障。

二、高頻故障排查:現象→原因→解決方案

抽不上介質(無流量輸出)

1.常見原因:吸入管路堵塞/漏氣、進出口閥門未完全打開、吸入壓頭過低、泵腔未灌滿液體;

2.排查要點:檢查管路密封性(肥皂水涂抹法蘭接口)、過濾器清潔度,確認吸入高度符合設備要求(避免低于最小汽蝕余量);

3.解決方案:清理堵塞物、修復泄漏點,充分灌泵排氣,適當提高吸入壓頭,調整管路配置至符合設計規范。

流量/揚程異常(偏大或偏小)

1.常見原因:葉輪/過濾器結垢堵塞、入口閥門開度不足、揚程與系統需求不匹配、葉輪磨損變形;

2.排查要點:拆解檢查葉輪狀態,測量進出口壓力差,對比設計性能曲線;

3.解決方案:化學清洗流道與葉輪結垢,全開入口閥門(流量偏大時關小出口閥門),更換磨損葉輪,若揚程不匹配需聯系廠家調整機型。

運行噪音大/振動超標

1.常見原因:軸承磨損(游隙超0.1mm)、泵內進入異物、葉輪動平衡失衡、聯軸器對中偏差;

2.排查要點:用百分表檢測軸承間隙,通過振動檢測儀測量(合格標準:軸向≤2.5mm/s,徑向≤4.0mm/s),檢查聯軸器徑向偏差是否≤0.05mm;

3.解決方案:更換磨損軸承,清理泵內異物,對葉輪做動平衡校正(符合ISO1940G2.5級),重新校準聯軸器對中精度。

電機運行異常(電流過大/轉不動)

1.常見原因:干磨運行(介質不足)、機械卡滯(轉子與屏蔽套摩擦)、電機端蓋緊固偏差、繞組受潮;

2.排查要點:檢測運行電流是否超額定值,手動盤車檢查卡阻情況,用絕緣表測量繞組絕緣性;

3.解決方案:補充介質避免干磨,拆解清洗部件并重新裝配,校正端蓋緊固扭矩,對受潮繞組烘干處理。

泄漏故障(突破零泄漏特性)

1.常見原因:屏蔽套破損、機械密封面磨損(粗糙度超Ra0.8μm)、密封圈老化龜裂;

2.排查要點:通過超聲波檢測儀掃描屏蔽套,檢查密封面是否有溝槽,核查O型圈材質與介質兼容性;

3.解決方案:更換破損屏蔽套,研磨密封面至Ra≤0.2μm,選用耐腐材質密封圈(如氟橡膠、PTFE)并定期更換。

三、專業維修技巧:拆裝+檢修+裝配核心規范

1拆裝前準備(安全第一)

1.安全防護:穿戴防靜電服、護目鏡、防護手套,設置隔離帶與警示標志;

2.能量隔離:切斷電源并鎖定開關,釋放泵腔殘余壓力,避免誤啟動;

3.工具準備:校準扭矩扳手、液壓拉拔器、百分表等專用工具,備好中性清洗劑、高溫潤滑脂等耗材。

2拆卸關鍵步驟

按“管路→聯軸器→泵蓋→葉輪→軸承→屏蔽套”順序拆解,禁止暴力錘擊精密部件;

1.零部件分類標識:用標簽記錄螺栓、墊片的安裝位置,關鍵部件(葉輪、軸套)單獨包裝防銹;

2.實時記錄:對結合面磨損、腐蝕情況拍照存檔,重點標注異常損傷部位。

3檢修質量控制

1.清潔規范:用中性清洗劑浸泡部件,壓縮空氣吹干流道,避免酸堿腐蝕;

2.磨損判定:軸承游隙超極限值、葉輪間隙超設計值1.5倍時必須更換;

3.修復標準:殼體輕微劃痕用環氧樹脂填補,裂紋需氬弧焊補焊后滲透檢測。

4裝配技術要點

1.軸承安裝:采用熱裝法,確保同軸度誤差≤0.02mm,涂抹潤滑脂后壓裝;

2.密封裝配:機械密封彈簧壓縮量控制在設計值±10%,密封腔注滿合成潤滑液;

3.緊固要求:螺栓按對角線分3次擰緊,扭矩參照ASME PCC-1標準(如M12螺栓為85±5N·m);

4.對中精度:聯軸器徑向偏差≤0.05mm,角向偏差≤0.02mm/m,手動盤車無卡阻。

5測試驗證標準

1.空載試運行:運行≥30分鐘,軸承溫度≤70℃,無異常噪音;

2.負載測試:流量-揚程偏差≤±5%,綜合效率達標;

3.泄漏檢測:額定壓力下保壓1小時,機械密封泄漏≤5滴/分鐘。

四、日常維護建議:延長壽命的關鍵措施

1.定期監測:通過保護裝置跟蹤軸承磨損、電機電流,每周檢查振動與溫度;

2.介質管理:保持介質清潔(定期清理過濾器),確保粘度、潤滑性符合要求;

3.潤滑維護:軸承箱加注ISOVG32~46級潤滑脂,填充量為腔體容積1/3~1/2;

4.停機保護:長期停機前清洗泵腔,排空介質,避免部件銹蝕;

5.備件管理:儲備軸承、屏蔽套、密封圈等易損件,確保型號匹配 。

總結

屏蔽泵的穩定運行離不開“精準排查+規范維修+日常養護”的閉環管理。掌握以上核心技術,既能快速解決現場故障,更能最大化設備使用壽命,為工業生產安全保駕護航。

來源:萊德爾流體節能科技開發有限公司