摘要:針對(duì)石油化工行業(yè)密封狀況,對(duì)泄漏類型進(jìn)行識(shí)別,通過(guò)分析墊片5大泄漏原因和填料7大泄漏原因,從保證密封工作應(yīng)力σgo和提升填料側(cè)向應(yīng)力及自身緊密度入手,研發(fā)了恒應(yīng)力密封墊片和抗逸散填料,實(shí)現(xiàn)了極低泄漏率,取得相關(guān)低泄漏認(rèn)證,推進(jìn)石化現(xiàn)場(chǎng)工程應(yīng)用,實(shí)現(xiàn)了VOCs大幅減排。

關(guān)鍵詞:泄漏管理,泄漏原因分析,恒應(yīng)力密封,抗逸散填料,VOCs控制

1、背景:

1.1目前石油化工行業(yè)密封狀況

石油化工生產(chǎn)工藝具有高溫高壓、易燃易爆、有毒有害、長(zhǎng)周期運(yùn)行等特點(diǎn),由溫度、壓力波動(dòng)及老化、振動(dòng)、腐蝕等因素引起設(shè)備、管線以及閥門、法蘭等密封連接部位發(fā)生的泄漏一直是影響石化生產(chǎn)安全、環(huán)保運(yùn)行的重大問(wèn)題。據(jù)“化學(xué)品事故信息網(wǎng)”統(tǒng)計(jì),國(guó)內(nèi)近5年10224起火災(zāi)、爆炸、人員中毒和環(huán)境污染事故中,有4109起是由泄漏或密封管理缺失造成的,占比達(dá)40.2%。國(guó)外以2018年3月份發(fā)生的140起國(guó)外化學(xué)品事故為例,從事故類型來(lái)看,也是泄漏事故占比最大為120起,占事故總量的85.71%。可見(jiàn),降低乃至消除密封泄漏隱患是行業(yè)亟待解決的問(wèn)題。

泄漏管理工作是一項(xiàng)基礎(chǔ)性工作,微小泄漏如果不被發(fā)現(xiàn),不被處理,有可能由小變大,積少成多,由量變到質(zhì)變,從而引發(fā)嚴(yán)重的安全、健康和環(huán)境問(wèn)題。突發(fā)性泄漏如果不被及時(shí)預(yù)警、控制和處置,也將導(dǎo)致火災(zāi)、爆炸和中毒等后果。因此需要充分重視企業(yè)泄漏管理工作。

1.2 泄漏類型

要做好泄漏管理,需要做好泄漏識(shí)別并對(duì)癥下藥。泄漏一般分為可見(jiàn)泄漏和逸散性泄漏。

可見(jiàn)泄漏分為連接部位泄漏、腐蝕或裂紋穿透性泄漏等,其中連接部位泄漏所占比例較大,是本文討論的重點(diǎn)。可見(jiàn)泄漏具有突發(fā)性、單次泄漏量大、直接危害大、出現(xiàn)幾率小等特點(diǎn),可見(jiàn)泄漏是引起燃燒、爆炸等安全事故的主要原因之一。

逸散性泄漏是指不可見(jiàn)的微量泄漏,是揮發(fā)性有機(jī)物(VOCs)無(wú)組織排放的主要形式,具有單位時(shí)間泄漏量小、持續(xù)時(shí)間長(zhǎng)、覆蓋范圍廣、累積泄漏總量大等特點(diǎn),是PM2.5的主要形成原因之一。

表1 可見(jiàn)泄漏與逸散性泄漏對(duì)比表

類別 | 可見(jiàn)泄漏 | 逸散性泄漏 |

發(fā)生時(shí)間 | 突發(fā) | 每時(shí)每刻,持續(xù) |

發(fā)生幾率 | 偶發(fā) | 幾乎100% |

泄漏量 | 宏觀可見(jiàn),分為一般泄漏和嚴(yán)重泄漏,泄漏量可能會(huì)較大 | 微量,需要儀器測(cè)量檢出 |

安全危害 | 燃燒、爆炸、(急性)中毒 | 燃燒和爆炸的幾率較小,可能造成慢性累積性中毒 |

環(huán)保危害 | 短時(shí)間內(nèi)就可能造成局部重度污染,單次污染量大 | 持續(xù)性累積污染,PM2.5的主要成因之一;單體污染為輕度,但泄漏單元數(shù)量巨大,泄漏總量比可見(jiàn)泄漏更高 |

是否可消除 | 可消除 | 幾乎不可消除,可降低。 |

適用密封 | 工業(yè)密封 | 逸散密封 |

2、泄漏主要原因

要加強(qiáng)泄漏管理,需要從泄漏的源頭原因進(jìn)行分析以尋求最佳的解決方案。

2.1 墊片泄漏的5大原因

5大因素使墊片工作密封應(yīng)力σgo的缺失(或補(bǔ)償位移不足),從而導(dǎo)致墊片密封失效。

2.1.1 工藝原因

(1) 介質(zhì)壓力波動(dòng),會(huì)加劇緊固件與密封件的疲勞

(2) 溫度波動(dòng)(熱沖擊),由于熱膨脹系數(shù)的影響導(dǎo)致緊固件松弛及密封墊片應(yīng)力變化

(3) 機(jī)械或流體的振動(dòng)等,對(duì)連接部件與密封件均有影響

(4) 管道推力過(guò)大,法蘭存在強(qiáng)制分離趨向或擠壓,并增大法蘭偏轉(zhuǎn)角

(5)

2.1.2 法蘭原因

(1) 法蘭強(qiáng)度或剛度不足,造成翹缺,變形或失穩(wěn)

(2) 法蘭的偏轉(zhuǎn)超限,墊片內(nèi)半徑到外半徑壓縮量不同導(dǎo)致密封應(yīng)力不均

(3) 外加彎矩,造成連接結(jié)構(gòu)受力與墊片應(yīng)力的分布不均勻

(4) 法蘭表面的狀況差,存在損傷、腐蝕等

2.1.3 螺栓原因

(1) 螺栓應(yīng)力和蠕變松弛,造成墊片應(yīng)力下降

(2) 螺栓的彎曲造成緊固失效

(3) 螺栓螺母塑性變形超限

(4) 螺紋咬死,無(wú)法有效緊固

2.1.4 墊片本身原因

(1) 回彈力缺失,無(wú)法有效補(bǔ)償各因素引起的法蘭面的分離

(2) 應(yīng)力和蠕變松弛造成的密封應(yīng)力缺失

(3) 密封比壓低、疲勞

(4) 老化、腐蝕(磨蝕)造成的密封件損傷與質(zhì)量損失

(5) 材料不適配工況,不耐溫、不耐壓及不耐介質(zhì)

(6) 墊片自身緊密度低,界面泄漏和層間泄漏超限

2.1.5 安裝原因

(1) 法蘭不同軸、周向錯(cuò)位

(2) 法蘭平行度超限

(3) 墊片安裝前間隙過(guò)大,造成虛載荷

(4) 載荷周向不均勻,易造成薄弱環(huán)節(jié)

(5) 安裝載荷不準(zhǔn)確,或載荷不足或過(guò)載壓潰

(6) 密封置入時(shí),出現(xiàn)碰傷,形成泄漏通道

2.2 填料泄漏的7大原因

7大因素直接或間接造成填料側(cè)向應(yīng)力不足及緊密度不夠,從而導(dǎo)致填料密封失效。

2.2.1工藝原因

(1) 介質(zhì)壓力波動(dòng)

(2) 介質(zhì)溫度變化

(3) 閥桿動(dòng)作過(guò)于頻繁,易造成填料過(guò)熱、磨損等

(4) 介質(zhì)中顆粒雜質(zhì)影響

(5) 缺少填料冷卻系統(tǒng),填料易燒損

2.2.2 閥桿原因

(1) 閥桿強(qiáng)度不夠

(2) 閥桿粗糙度過(guò)大

(3) 閥桿表面拉傷

(4) 閥桿彎曲

(5) 閥桿偏心

(6) 閥桿腐蝕

2.2.3 填料函原因

(1) 填料函過(guò)深,填料總體高度過(guò)高造成過(guò)大的閥桿壓緊力和摩擦力,容易引起閥桿磨損嚴(yán)重而導(dǎo)致填料泄漏

(2) 填料函過(guò)淺,填料總體高度不夠,介質(zhì)壓力大于壓緊力,導(dǎo)致填料泄漏

(3) 填料函外壁表面受損

2.2.4 填料壓蓋原因

(1) 壓蓋偏斜

(2) 壓蓋變形

(3) 壓蓋強(qiáng)度不足

(4) 壓蓋與閥桿間隙過(guò)大

2.2.5 填料壓蓋螺栓原因

(1) 螺栓應(yīng)力和蠕變松弛,造成墊片應(yīng)力下降

(2) 螺栓的彎曲造成緊固失效

(3) 螺栓螺母塑性變形超限

(4) 螺紋咬死,無(wú)法有效緊固

2.2.6 填料本身原因

(1) 回彈力缺失,密封應(yīng)力缺失

(2) 干涸發(fā)硬

(3) 老化、腐蝕(磨蝕)

(4) 填料摩擦系數(shù)過(guò)大

(5) 填料側(cè)壓系數(shù)過(guò)小

(6) 材料自身緊密性差,界面泄漏與層間泄漏

(7) 材料不適配(不耐溫度、壓力、線速度、介質(zhì)等)

(8) 填料不耐擠出

(9) 材料含水量超標(biāo)低溫下結(jié)冰

(10) 填料尺寸公差配合不合適

3、針對(duì)泄漏主要原因的密封解決方案

3.1采用新設(shè)計(jì)理念(金屬碰金屬)的恒應(yīng)力密封墊片

(1)保證墊片密封有效的決定因素

如前所述,5大因素使墊片工作密封應(yīng)力σgo的缺失(或補(bǔ)償位移不足),從而導(dǎo)致墊片密封失效。要保證密封的持續(xù)有效,就是要保證密封工作應(yīng)力σgo在密封服役期內(nèi),能夠保持大于介質(zhì)壓力。

(2)傳統(tǒng)“非金屬-碰-金屬”密封概念

傳統(tǒng)的密封概念是“非金屬-碰-金屬(Non-Metal-to-Metal)密封概念或彈性體概念(Elastomeric Concept)”,就是螺栓載荷作用在法蘭和密封件(或墊片)的密封接觸面上,形象的比喻就是“法蘭坐在‘彈簧上’”,因此這樣的連接接頭,也叫浮動(dòng)式連接接頭,簡(jiǎn)稱“FLT”(Floating),密封件本身受壓發(fā)生彈塑性變形,這種變形,一方面彌合了密封件和法蘭接觸面之間宏觀和微觀的各種缺陷,另一方面,提高了密封件本身的緊密性,并保證在這樣的彈塑性變形的情況下,接觸面之間的密封(墊片)工作應(yīng)力有效高于被密封流體的壓力,從而阻斷了流體通過(guò)法蘭密封面和密封件(墊片)本身的泄漏,因此,在這樣的密封概念之下,密封連接的設(shè)計(jì)重點(diǎn)主要在于通過(guò)密封材料性能和密封件結(jié)構(gòu)的改進(jìn)、提高和完善,來(lái)提升密封件本身的彈塑性變形能力、抗蠕變應(yīng)力松弛和抗疲勞失效的能力,以最大限度來(lái)減少或補(bǔ)償密封應(yīng)力的缺失。這是傳統(tǒng)密封設(shè)計(jì)概念,目前大部分的連接接頭形式都是這種形式。

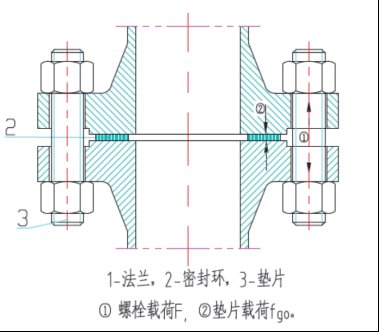

圖1 非金屬碰金屬法蘭連接接頭(FLT)

這種連接接頭形式的墊片應(yīng)力從安裝到運(yùn)行,以及在運(yùn)行期間,應(yīng)力都會(huì)有較大的變化。比如:安裝載荷必須考慮抵抗介質(zhì)推力,這部分的載荷,在介質(zhì)壓力產(chǎn)生之前,全部作用在密封面上,如果介質(zhì)壓力足夠大,墊片會(huì)存在被壓潰的可能,工程實(shí)踐中,水壓試驗(yàn)合格的連接接頭,在正式投運(yùn)后產(chǎn)生嚴(yán)重泄漏,其中的原因之一,就是在安裝載荷已將墊片“壓潰”。另外,更為苛刻的條件是,由于溫度交變(熱沖擊或熱循環(huán))、壓力波動(dòng)或由頻繁開停車帶來(lái)的交變載荷,密封墊片工作應(yīng)力也會(huì)跟隨交變,引起疲勞失效,這就給傳統(tǒng)密封設(shè)計(jì)概念下的密封件帶來(lái)了巨大的局限性。

(3)新型“金屬-碰-金屬”密封概念

較之“非金屬-碰-金屬(Non-Metal-to-Metal)”,“金屬-碰-金屬(Metal-to-Metal)密封概念或恒密封應(yīng)力(Constant Stress Gasket)”是革命性的。

要保證密封的持續(xù)有效,就是要保證密封工作應(yīng)力σgo在密封服役期內(nèi),無(wú)論出現(xiàn)何種可能導(dǎo)致密封工作應(yīng)力缺失的因素,始終能保持大于介質(zhì)壓力,并保持在某一個(gè)有效數(shù)值范圍之內(nèi)或恒定在某一個(gè)數(shù)值上。

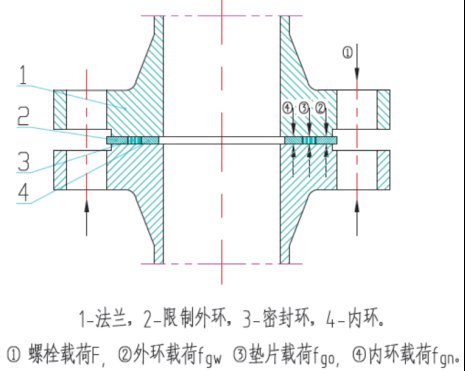

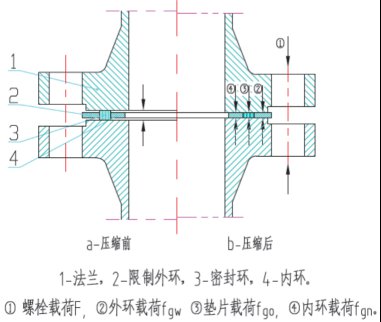

圖2 金屬碰金屬法蘭連接接頭(MMC)

圖3 MMC墊片實(shí)物照

如圖1-b所示,密封件設(shè)置限制環(huán),在密封連接部件安裝的時(shí)候,保證法蘭金屬表面直接接觸(指凹凸面法蘭或隼槽法蘭)或和密封件限制環(huán)金屬表面接觸,并保證在密封服役期內(nèi),始終保持金屬面的接觸,螺栓載荷通過(guò)法蘭面分別作用于密封面和金屬限制環(huán)上,從而保證了密封工作應(yīng)力在密封服役期間的恒定。

除此之外,這種密封結(jié)構(gòu)保證了法蘭金屬與密封件金屬限制環(huán)的充分接觸,限制了法蘭的剛性變形,提高了整個(gè)連接部件的剛度,大大降低了密封連接部件對(duì)外加彎矩、溫度、壓力變化等敏感性。

在螺栓初始載荷的作用下,墊片石墨密封環(huán)被壓縮至與金屬厚度一致,

按照這一新型密封概念,結(jié)合材料的特征,一種純石墨和金屬組合的恒應(yīng)力墊片便應(yīng)運(yùn)而生,即MMC墊片。

(4)MMC墊片的工作原理

見(jiàn)圖和表所示:

圖4 MMC墊片工作原理圖

表2 MMC墊片工作原理描述

工作階段 | 作用描述 |

初始?jí)嚎s階段 | 在螺栓初始載荷Fi的作用下,墊片石墨密封環(huán)被壓縮至與金屬厚度一致,此時(shí)密封面上的初始應(yīng)力為σgi=Fi/S(S:墊片密封面的有效面積),初始應(yīng)力σgi需要遠(yuǎn)大于流體介質(zhì)壓力P |

繼續(xù)增加載荷 | 金屬和石墨相比,其可壓縮性可以忽略不計(jì),此時(shí)石墨上的σgi恒定不變,而額外的螺栓載荷可認(rèn)為全部作用在金屬限制環(huán)上,此額外載荷ΔF會(huì)在金屬環(huán)上產(chǎn)生②外環(huán)載荷fgw和④內(nèi)環(huán)載荷fgn |

工作階段 | 當(dāng)溫度壓力波動(dòng)、熱沖擊、螺栓應(yīng)力松弛蠕變等造成密封應(yīng)力缺失時(shí),首先釋放的是儲(chǔ)存在金屬外環(huán)和金屬內(nèi)環(huán)上的額外載荷,當(dāng)外環(huán)載荷和內(nèi)環(huán)載荷之和遠(yuǎn)大于由于各種因素引起的載荷缺失(應(yīng)力缺失Δσ* 面積S)時(shí),則將保證法蘭和密封件金屬限制環(huán)接觸不分離,就能保證在密封墊片整個(gè)服役期內(nèi)墊片工作應(yīng)力的σgo有效、恒定,從而保證了密封連接部件的持續(xù)安全、有效、可靠。 |

(5)MMC與FLT的對(duì)比

綜上所述,MMC與FLT的對(duì)比如表所示

表3 MMC與FLT的對(duì)比表

法蘭連接形式 | 金屬碰金屬的法蘭連接接頭,即MMC | 浮動(dòng)式法蘭連接接頭,即FLT |

墊片類型 | 金屬-碰-金屬 | “非”金屬-碰-金屬 |

密封原理 | 由于采用金屬碰金屬的設(shè)計(jì)理念,在密封服役期內(nèi),墊片應(yīng)力保持恒定,從而保證密封的持續(xù)有效。上世紀(jì)80年代初提出,90年代開始廣泛使用。 | 由墊片本身彈塑性能來(lái)保證密封服役期間的有效密封應(yīng)力。 |

泄漏率標(biāo)準(zhǔn)試驗(yàn)方法 | 氦真空檢漏 | 氮?dú)庹龎悍?/span> |

現(xiàn)場(chǎng)密封性能表現(xiàn) | 恒應(yīng)力設(shè)計(jì)使得密封應(yīng)力保持基本恒定,密封性能持續(xù)穩(wěn)定。 | 主要通過(guò)墊片本體的回彈性,保證其密封性能。在使用初期可滿足相應(yīng)工況,但隨著運(yùn)行時(shí)間的變化,墊片彈性結(jié)構(gòu)逐漸松弛,回彈性逐漸降低,無(wú)法保證其密封比壓,泄漏率逐漸上升。 |

回彈性的重要性 | 事實(shí)上,只要在密封服役期內(nèi)保證金屬-碰-金屬,并不主要依靠回彈位移來(lái)補(bǔ)償密封應(yīng)力的缺失。 | 必須保持持續(xù)的回彈性,否則,密封應(yīng)力就會(huì)缺失。 |

對(duì)熱沖擊和壓力波動(dòng)的敏感性 | 由于在初始設(shè)計(jì)的時(shí)候就保證墊片應(yīng)力的恒定,任何因素造成的應(yīng)力缺失都在設(shè)計(jì)和安裝時(shí)做了充分的考慮補(bǔ)償。 | 非常敏感,極易發(fā)生補(bǔ)償不足的情況,最終導(dǎo)致密封失效。 |

抗疲勞失效 | 由于純石墨環(huán)裝配于兩個(gè)金屬環(huán)之間,限制環(huán)受到的是正應(yīng)力作用,而且應(yīng)力值遠(yuǎn)小于材料的彈性極限,因此不會(huì)發(fā)生疲勞失效。 | 在交變載荷的作用下,墊片容易出現(xiàn)疲勞,從而使墊片失去回彈性。 |

整體剛度 | 由于采用金屬-碰-金屬的設(shè)計(jì),法蘭和墊片的整體剛度得到大幅增強(qiáng)。 | 在墊片密封受力面處形成的反力和螺栓的作用力形成彎矩,對(duì)法蘭的整體剛度影響較大。 |

安裝要求 | 1、安裝必須保證金屬-碰-金屬 2、由于采用金屬-碰-金屬的設(shè)計(jì),允許過(guò)載。 3、安裝時(shí)對(duì)密封面保護(hù)的要求相對(duì)高,密封面破壞后失效風(fēng)險(xiǎn)相對(duì)高。 4、要他要求與纏繞墊等“金屬-碰-金屬”墊片相同 | 1、不允許過(guò)載,否則,墊片有被壓潰的可能。 2、安裝時(shí)對(duì)密封面保護(hù)的要求相對(duì)低,密封面破壞后密封失效風(fēng)險(xiǎn)相對(duì)低。 |

3.2 抗逸散填料技術(shù)

(1)保證填料密封有效的關(guān)鍵因素

如前所述,7大因素直接或間接造成填料側(cè)向應(yīng)力不足及緊密度不夠,從而導(dǎo)致填料密封失效。解決填料側(cè)向應(yīng)力不足及緊密度不夠,是解決填料密封問(wèn)題的關(guān)鍵。

(2)抗逸散填料是對(duì)普通填料技術(shù)的突破

抗逸散填料通過(guò)結(jié)構(gòu)設(shè)計(jì)、材料改性提升、填料力學(xué)性能與密封性能優(yōu)化,將閥門泄漏控制在極低水平線上,大大減少了包括揮發(fā)性有機(jī)物(VOCs)在內(nèi)的有害物質(zhì)的泄漏總量和環(huán)境污染。同時(shí)具有良好的自潤(rùn)滑性和抗擠壓性,它們能使閥桿轉(zhuǎn)動(dòng)或升降產(chǎn)生的摩擦力變得更小、閥桿扭矩更低,這樣既保證了密封效果,又增加了閥門開閉的靈活度,大大降低了閥門安裝、使用和更換的工作強(qiáng)度,也使閥桿磨損得到改善,進(jìn)而提高了閥門的壽命。

圖5 抗逸散填料圖例

表4 抗逸散填料與普通填料的對(duì)比

序號(hào) | 項(xiàng)目 | 普通填料 | 抗逸散填料 |

1 | 結(jié)構(gòu) | 矩形、V型、平行四邊形等 | 矩形為主 |

2 | 力學(xué) | 對(duì)側(cè)壓系數(shù)的數(shù)值和均勻度及摩擦系數(shù)值等有要求,但要求不高 | 要求側(cè)壓系數(shù)大,均勻度好;摩擦系數(shù)比普通填料更低 |

3 | 材料 | 主材+輔材 | 主材+輔材,采用材料改性技術(shù) |

4 | 自身緊密度 | 自身緊密度要求較低 | 要求極高的自身緊密度 |

5 | 泄漏率控制 | 無(wú)可見(jiàn)泄漏 “目測(cè)無(wú)泄漏” | 控制極低的“接觸”泄漏 控制極低的材料間隙泄漏 “鼻測(cè)無(wú)泄漏”;儀器檢測(cè)在合格范圍內(nèi) |

6 | 閥門配合 | 對(duì)填料函、閥桿質(zhì)量與尺寸等有一定要求 | 對(duì)填料函、閥門質(zhì)量與尺寸配合等要求極高 |

7 | 試驗(yàn)方法 | 液體或氮?dú)?/span> | 氣體介質(zhì)(He、CH4) |

8 | 溫度 | 根據(jù)材料不同,可耐不同溫度 | 同等主材的情況下, 使用溫度一致或略低 |

9 | 壓力 | 根據(jù)材料和結(jié)構(gòu),可耐不同壓力 | 同左 |

10 | 介質(zhì) | 根據(jù)材料不同,可耐不同介質(zhì) | 同左 |

11 | 認(rèn)證試驗(yàn)要求 | 《壓力管道型式試驗(yàn)規(guī)則》規(guī)定的型式試驗(yàn) | API622,API624,API641,ISO15848,VDI2440,Shell Spec 77/312 |

12 | 應(yīng)用場(chǎng)合 | 普通工業(yè)閥門等 | 低泄漏閥門等 |

4、研發(fā)成果和工程業(yè)績(jī)。

-研發(fā)成果就是要呈現(xiàn)我們的試驗(yàn)結(jié)果(比如試驗(yàn)泄漏率比對(duì)以及不同因素對(duì)泄漏率的影響,認(rèn)證情況等)

4.1恒應(yīng)力密封墊片

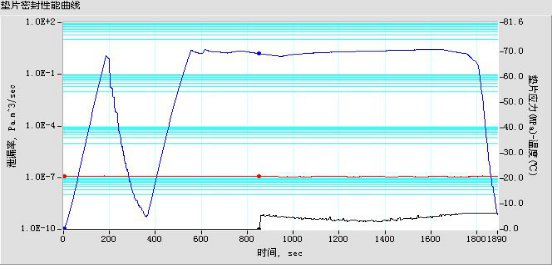

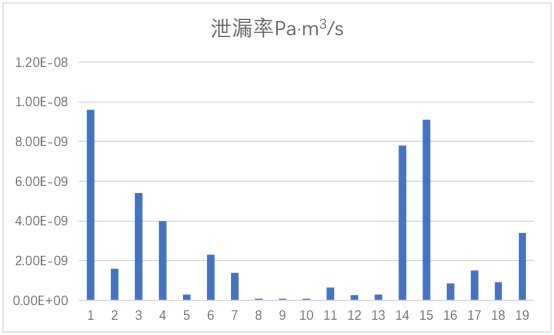

(1)實(shí)現(xiàn)極低氦檢漏檢測(cè)數(shù)據(jù)

部分典型測(cè)試數(shù)據(jù)達(dá)到了1.0×10-8~1.0×10-10的級(jí)別。

圖6 氦檢漏圖例

圖7 氦檢漏部分典型測(cè)試數(shù)據(jù)

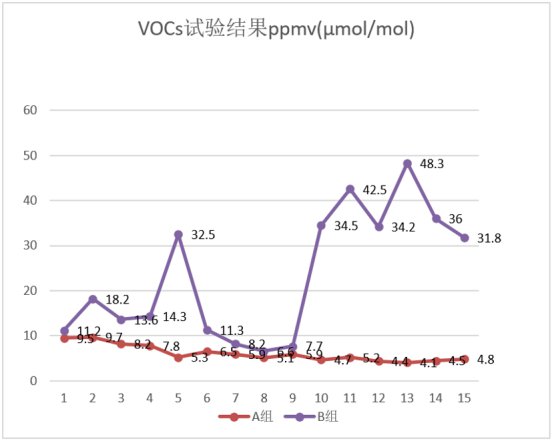

(2)VOCs試驗(yàn)實(shí)現(xiàn)低泄漏水平

A組試驗(yàn)達(dá)到10 ppmv(μmol/mol)以下,B組試驗(yàn)也在ppmv(μmol/mol)以下,全面實(shí)現(xiàn)了VOCs低泄漏控制水平。

圖8 VOCs試驗(yàn)數(shù)據(jù)(A組+B組)

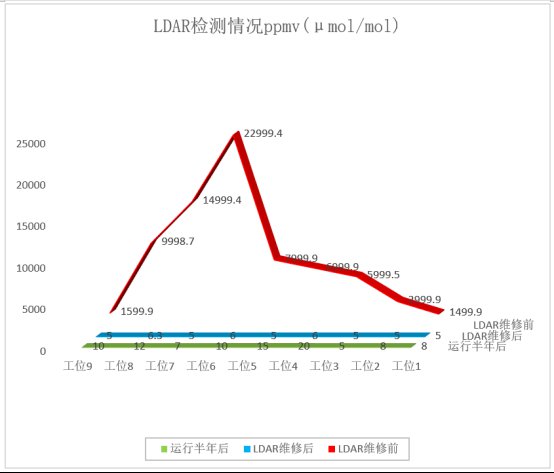

(3)實(shí)現(xiàn)石油化工現(xiàn)場(chǎng)大幅度減排

恒應(yīng)力墊片已成功應(yīng)用于石油化工各高溫、高壓、溫度壓力交變工況等苛刻環(huán)境下,解決了密封宏觀泄漏問(wèn)題,并實(shí)現(xiàn)了對(duì)VOCs排放的有效控制,以某石化采用恒應(yīng)力密封墊片LDAR修復(fù)前和修復(fù)后對(duì)比為例,從最高2萬(wàn)多 ppmv(μmol/mol)在第一次修復(fù)后所有部位降到了10ppmv以下,單點(diǎn)最高減排率為99.974%,運(yùn)行半年后泄漏最高值不超過(guò)20ppmv。

圖9 典型工程LDAR修復(fù)前后對(duì)比

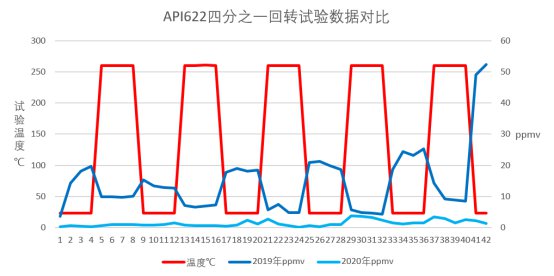

4.2 抗逸散填料

抗逸散填料持續(xù)推陳出新,從低泄漏→極低泄漏!

表5 新型抗逸散填料提升對(duì)比表

序號(hào) | 項(xiàng)目 | 抗逸散填料 | 新型抗逸散填料 |

1 | 適用標(biāo)準(zhǔn)1 | API 622-2011 | API 622-2018 |

2 | 標(biāo)準(zhǔn)合格指標(biāo) | 500ppmv | 100ppmv |

3 | 認(rèn)證選擇指標(biāo) | 100ppmv | 100ppmv |

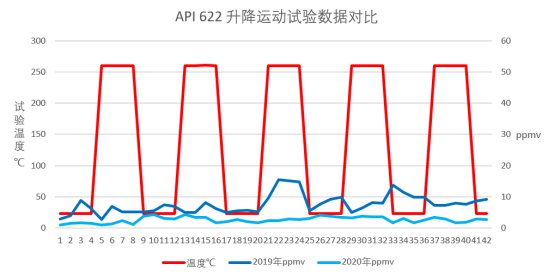

4 | 實(shí)測(cè)結(jié)果 | 1/4 回轉(zhuǎn)52.4ppmv 升降運(yùn)動(dòng)15.5ppmv | 1/4 回轉(zhuǎn)3.8ppmv 升降運(yùn)動(dòng)4.3ppmv |

5 | 適用標(biāo)準(zhǔn)2 | ISO 15848-1-2015 | ISO 15848-1:2015 +Amd.1:2017 |

6 | 認(rèn)證結(jié)果 | BH CO1 | AH CO3 |

圖10 API622四分之一回轉(zhuǎn)試驗(yàn)數(shù)據(jù)對(duì)比

圖11 API622升降運(yùn)動(dòng)試驗(yàn)數(shù)據(jù)對(duì)比

5、結(jié)論

密封技術(shù)需要結(jié)合需求,針對(duì)泄漏原因,對(duì)癥下藥,方得長(zhǎng)治久安。通過(guò)結(jié)合石油化工設(shè)備的密封需求,分析了墊片泄漏5大原因和填料泄漏7大原因,并提出了恒應(yīng)力墊片和抗逸散填料的解決方案,取得了良好的實(shí)用效果,實(shí)現(xiàn)了需求→設(shè)計(jì)→實(shí)現(xiàn)→應(yīng)用→需求的循環(huán)優(yōu)化,之后將進(jìn)一步遵循石油化工設(shè)備無(wú)泄漏密封研發(fā)應(yīng)用技術(shù)路線,持續(xù)為石化安全生產(chǎn)和環(huán)境保護(hù)保駕護(hù)航。

圖12 無(wú)泄漏密封研發(fā)應(yīng)用技術(shù)路線

作者:馬志剛、毛華平、顧洪翔、朱建強(qiáng)、韓嘉興