發表時間: 2023-02-05 13:47:24

作者: 石油化工設備維護與檢修網

瀏覽: 1185

關鍵詞 | 芳烴抽提 腐蝕防護

導讀:芳烴BTX(苯、甲苯、二甲苯)是合成纖維、樹脂、橡膠、洗滌劑及醫藥等有機化工產品的基礎原料。石油系芳烴是芳烴原料的主要來源,芳烴抽提是芳烴生產的重要環節,它以催化重整裝置的重整生成油和乙烯裝置副產的裂解汽油為原料,生產苯、甲苯、對二甲苯和鄰二甲苯等多種芳烴產品。芳烴抽提技術主要分為抽提蒸餾和液-液抽提兩種工藝,芳烴抽提的關鍵是選擇合適的抽提溶劑,其中環丁砜或環丁砜復合溶劑在芳烴抽提裝置中的應用比例超過80%。

目前,國內主要采用環丁砜或環丁砜復合溶劑為芳烴抽提裝置的抽提溶劑,其腐蝕和結垢問題一直存在,環丁砜劣化降解后導致聚合物沉積堵塞塔盤和換熱器,以及分解的酸性物質造成換熱器和管道的腐蝕泄漏,已成為制約芳烴抽提裝置長周期安全運行的一個重要原因。今天的文章就針對芳烴抽提裝置的腐蝕結垢現狀,綜合分析了腐蝕介質的組成、來源及影響規律。

芳烴抽提裝置主要腐蝕問題

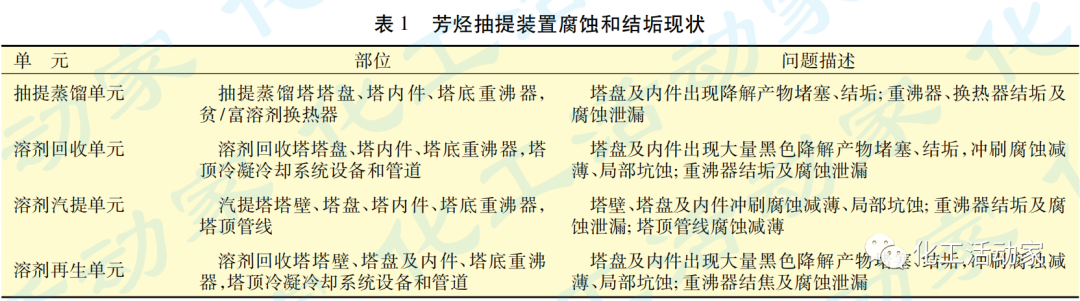

以環丁砜為溶劑的芳烴抽提裝置主要存在的腐蝕和結垢問題見表1。

基于芳烴抽提裝置的不同工藝流程,環丁砜溶劑劣化后導致芳烴抽提裝置腐蝕的主要部位包括:抽提蒸餾塔塔盤、塔內件及塔底重沸器、貧/富溶劑換熱器、溶劑回收塔和汽提塔的塔盤、塔內件、塔底重沸器、塔頂空冷器,再生塔塔盤及塔底重沸器和相應的高溫塔底泵、貧/富溶劑管線等部位。環丁砜降解產生的大分子降解聚合物對芳烴抽提裝置影響的主要部位包括:抽提蒸餾塔塔盤、重沸器,汽提塔和回收塔的下部及重沸器,再生塔及重沸器,貧/富溶劑換熱器等部位。表現為塔盤堵塞,降低抽提效率,換熱器管束和機泵過濾網堵塞,或在重沸器管束外表面結焦,降低傳熱、傳質效率。

腐蝕成因及影響因素

1.環丁砜降解機理及影響因素

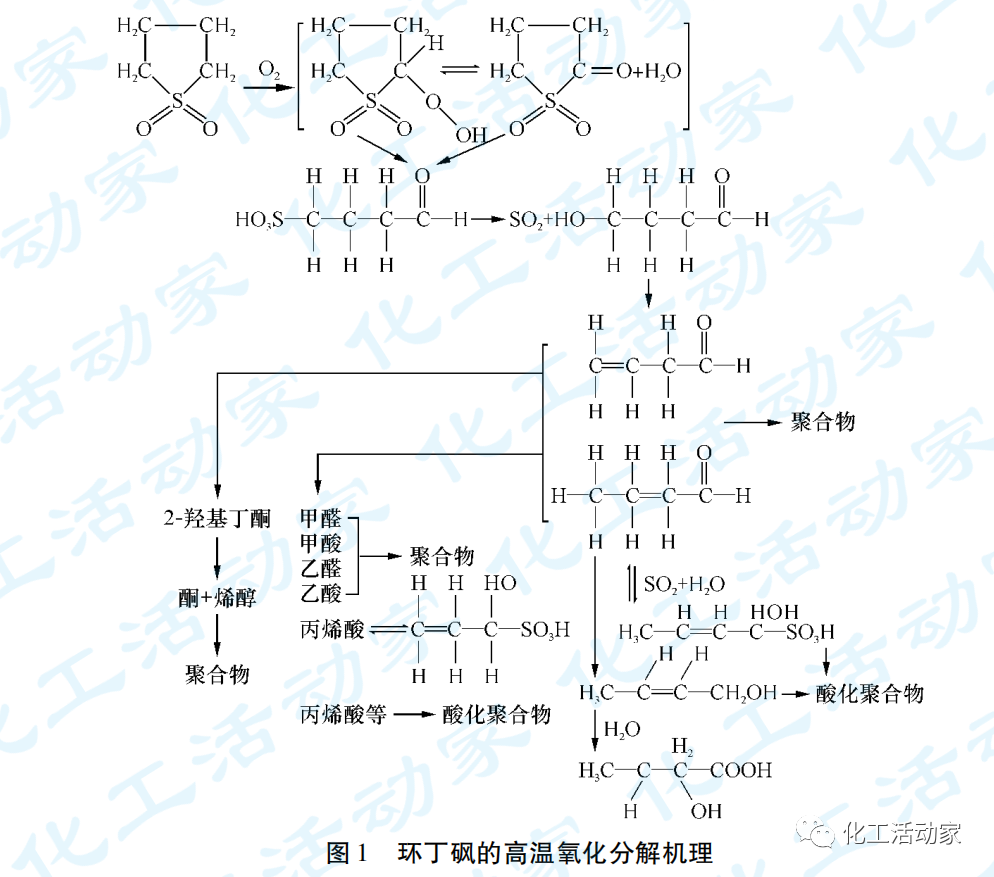

芳烴抽提裝置的環丁砜溶劑劣化降解機理主要有高溫氧化分解和水解兩種。高溫氧化分解是指在高溫含氧環境中環丁砜發生分解生成SO2和丁二烯,丁二烯發生聚合生成大分子有機聚合物,造成設備和管道堵塞;SO2與水、游離氧進一步反應生成硫酸,造成設備和管道腐蝕。其反應機理如圖1所示。

在正常的操作溫度和無氧環境中,環丁砜分解速率非常慢,當溫度超過180℃時發生分解,180~220℃時其分解速率逐步升高,超過220℃時分解速率明顯加快;氧氣的存在大大加快了環丁砜的分解速率,并將SO2氧化為SO3而形成強酸腐蝕環境。

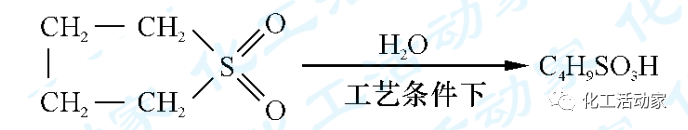

環丁砜的水解反應是在芳烴抽提工藝條件下發生的,環丁砜水解形成磺酸化合物,同時酸性物質對環丁砜的水解反應起催化作用,加劇了環丁砜的水解,其反應機理如下所示:

將不同水含量的環丁砜在180℃下進行劣化試驗,發現隨著水含量的提高,環丁砜溶液的pH值降低,當水質量分數超過3%時,環丁砜急劇劣化,環丁砜溶液的腐蝕性顯著增強。同時,進入芳烴抽提系統的水也會因為溶解氧而對環丁砜劣化起促進作用。

2.環丁砜溶劑的腐蝕

環丁砜劣化分解產生酸性物質,酸性物質包含硫酸、亞硫酸等無機酸和磺酸、少量羧基丁酸等有機酸。另外,氧氣加劇了環丁砜溶劑的腐蝕性。

①酸性物質的腐蝕

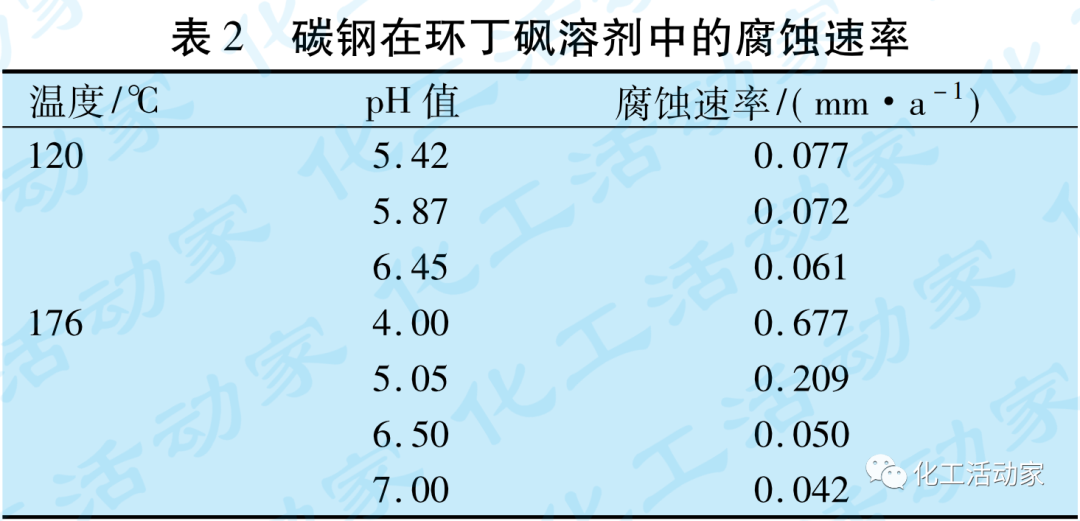

環丁砜溶劑在高溫、氧氣、水含量及環丁烯砜等因素的影響下分解生成亞硫酸、硫酸、磺酸、羧基丁酸等酸性腐蝕物質,直接表現為溶劑的pH值明顯降低、酸性增強,這些酸性物質導致碳鋼設備和管道發生腐蝕減薄。碳鋼在不同pH值的環丁砜溶劑中的腐蝕速率見表2。

通常情況下,環丁砜溶劑中酸性物質越多,其pH值越低,腐蝕性越強;同時環丁砜溶劑的腐蝕性隨溫度的升高而增大。

②氯離子的腐蝕

環丁砜溶劑中的氯離子易在系統中發生累積,造成腐蝕。一方面,氯離子可能對環丁砜的劣化具有促進作用,加劇酸性物質的生成,進一步降低溶液的pH值;另一方面,氯離子加速金屬局部腐蝕,易發生點蝕和奧氏體不銹鋼應力腐蝕開裂。芳烴抽提裝置的氯離子主要來自抽提原料、系統用水、重沸器和水冷器泄漏進水。由于氯離子在環丁砜溶劑中的不斷累積,溶劑中氯離子質量分數通常較高,嚴重時超過100μg/g。

3.環丁烯砜雜質的影響

環丁烯砜是生產環丁砜的原料,環丁砜溶劑中含有一定量的環丁烯砜。與環丁砜相比,環丁烯砜的性質不穩定,受熱時易分解生成SO2,環丁烯砜的含量越高,分解生成的SO2就越多,溶劑的酸性越強。而酸性環境極易促進環丁砜的高溫氧化分解和水解,進一步加劇了環丁砜的劣化程度。

腐蝕控制策略

1.原料質量控制

控制芳烴原料中氯質量分數不超過1μg/g。在新鮮環丁砜溶劑進裝置前,控制環丁砜質量技術指標,尤其是環丁烯砜含量和水含量,通常要求環丁烯砜質量分數不超過0.2%,水質量分數不超過0.5%。同時,在保證新鮮環丁砜溶劑質量的同時,裝置盡量使用同一品牌的環丁砜溶劑,避免多個品牌的環丁砜溶劑混用。

2.設備選材

芳烴抽提裝置大部分設備和管道的材質選用碳鋼。綜合考慮裝置重點腐蝕部位,以及含氯環境下奧氏體不銹鋼應力腐蝕開裂的風險因素,針對汽提塔、溶劑回收塔和再生塔筒體的材質選用碳鋼+0Cr13/0Cr13Al。塔盤及內構件選用0Cr13,022Cr19Ni10或06Cr18Ni11Ti。

重沸器和換熱器的管束材質選用06Cr18Ni11Ti或022Cr17Ni12Mo2。重沸器和換熱器的進出口管線、以及再生塔頂管線的材質選用022Cr19Ni10或06Cr18Ni11Ti。

3.工藝防腐

控制回收塔、汽提塔塔底的溫度不超過180℃,塔底重沸器以蒸汽為熱源,控制過熱蒸汽溫度不超過220℃,防止局部過熱導致環丁砜的分解。

部分企業采用以下方法提高溶劑回收效率:

(1)回收塔底注入適量的汽提蒸汽,可降低塔內的油氣分壓,有利于芳烴與環丁砜溶劑的分離,避免溶劑受高溫而分解,從而起到保護溶劑的作用,汽提水量約為進料質量分數的1%。

(2)回收塔和再生塔保持負壓操作,以保證環丁砜在較低溫度下與芳烴分離以及再生,避免汽化后隨芳烴跑損或高溫分解。

避免氧進入抽提系統,主要措施包括:

(1)保證進料、透平水、溶劑等相關設備的密封性,防止蒸汽中進入活性氧;

(2)保證法蘭、閥門、儀表銜接頭密封良好;

(3)保證負壓操作系統的密封性,防止空氣進入操作系統;

(4)增設外供原料氧氣汽提塔,并建立原料中活性氧和羰基數據分析,對含氧量超標的物料應先經過汽提后再進入抽提裝置。

控制環丁砜溶劑的pH值。煉化企業通常采用添加單乙醇胺(MEA)的方法來控制環丁砜溶劑的pH值,當溶劑的pH值低于6.5時,應及時向系統中采用連續注入的方式添加適量單乙醇胺。同時應注意控制回收塔和再生塔的溫度,防止溫度大幅波動造成單乙醇胺分解并發生新的聚合反應;過多的單乙醇胺會和環丁砜劣質化產生的磺酸發生化學反應,生成胺鹽沉淀物,進而對設備造成堵塞。

控制系統中的水含量。日常生產操作中,嚴格執行工藝脫水操作,尤其是冬天氣溫較低,應密切關注各個塔回流和再生溶劑塔脫水包的液位,及時脫水。塔底重沸器泄漏也是導致系統帶水的重要原因之一,設備檢修過程應提高換熱器的監檢測力度,尤其是設備運行的后期尤為重要,及時發現漏點并堵漏,防止水進入溶劑系統,影響環丁砜溶劑的品質。

4.腐蝕監測與檢測

對芳烴抽提裝置環丁砜溶劑的設備和管線進行腐蝕風險評估,建立重點腐蝕部位的檢測計劃及方案,采用脈沖渦流和超聲波測厚方式檢測并掌握重點部位的腐蝕情況,提前規避腐蝕風險。

定期分析芳烴原料中的氯離子、環丁砜溶劑中的環丁烯砜和水含量;定期分析環丁砜溶劑中pH值、氯離子、鐵離子、水含量、固含量等關鍵指標;監測回收塔和汽提塔塔底溫度、系統密封性、各分餾塔塔頂回流罐水包的液位及脫水情況。

5.環丁砜溶劑的凈化處理

目前環丁砜凈化技術主要包括減壓抽提法、脫硫脫氯劑法、膜分離法、活性炭凈化法、陰離子交換樹脂法。其中陰離子交換樹脂法的凈化效果最佳,能夠有效脫除環丁砜中的氯、硫、酸性物質。

陰離子交換樹脂法主要是脫除環丁砜中腐蝕性陰離子,其機理為環丁砜溶劑中的陰離子與離子交換樹脂上的堿性基團發生交換反應,或與樹脂上的胺基發生成鹽反應,當樹脂上的交換基團轉化成鹽失去活性后,用質量分數2%~4%的NaOH溶液進行再生,去離子水洗滌至中性后,即可重復利用。工業應用表明,大孔弱堿型陰離子交換樹脂熱穩定性好,抗有機污染能力強,可有效脫除環丁砜溶劑中的磺酸根、硫酸根和氯離子等陰離子,環丁砜溶劑的pH值有所回升,顯著減少腐蝕的發生,保障了裝置的穩定運行。