發表時間: 2024-04-01 10:32:06

作者: 石油化工設備維護與檢修網

瀏覽: 1020

為適應加工低質量原油和滿足環境保護的要求,國內煉化企業不斷優化煉油裝置處理結構和調整產品結構,其中加氫裂化和加氫處理等高壓加氫裝置近年來發展較快,裝置加工能力也在不斷提高。

高壓加氫裝置高壓系統管道直徑大、管壁厚、焊接時間長、熱處理周期長、現場安裝和壓力試驗難度大,施工質量要求嚴格,故高壓管道施工是高壓加氫裝置施工的關鍵環節,如果不能很好的掌握這部分關鍵管線的施工要點和施工方法,將很難保證施工質量和工程工期,并將會給開車后裝置的正常運行帶來重大的安全隱患。

1 材料檢驗

材料檢查與驗收是控制高壓管道施工的第一道工序,必須嚴格控制管道組成件(管子、配件、法蘭、閥門、螺栓等)符合設計規定及規范要求。其中:

( 1 )每批到貨材料必須具有質量證明書或合格證,并對質量證明書或合格證所提供的合金成份與制造標準進行核對。對證明書有異議,應進行必要的光譜分析。無質量證明書或合格證的產品不得使用。

( 2 )所有到貨的管材統一進行編號,進行長度、外徑、壁厚、爐批號、橢圓度復測,并記錄實際數值,按規范要求標記。

( 3 )所有管件的坡口進行100 % PT 檢查,坡口表面不得有裂紋、縮孔等缺陷。螺栓、螺母逐件進行光譜分析合金成份,每批應抽兩件進行硬度檢驗,若有一件不合格,必須按原規定數加倍抽檢,若仍有不合格,則該批管道組成件不得使用,并作好標識和隔離。

( 4 )外觀檢測合格后涂上相應色標,并分類存放。

2 下料和組對

2.1 排板下料及坡口加工

對高壓管道進行排料,套材下料,避免材料浪費。對重要設備配管,尤其是大型機組配管以及合金鋼和不銹鋼管道施工,預制下料前,必須進行實測實量工作。劃線下料時采取自檢和互檢方法。對于不銹鋼管道的預制,應使用同材質或采用加隔層的辦法使其與異種金屬隔離,對于在加工過程中攜帶的油脂,應采用丙酮及時擦洗;管、配件不可直接接觸地面,采用無油清潔方木墊高。不銹鋼管用無齒鋸切割時,應使用專用砂輪片。切口表面應垂直平整,無裂紋、毛刺、凸凹、縮口、熔渣、氧化物、鐵屑等,并注意管段、配件與碳鋼的隔離,防止滲碳污染。采用管子車床切割和加工坡口時,必須使用專用刀具。

2.2 焊道組對及焊前準備

高壓管道對接口的組對必須做到內壁平齊,內壁錯邊量不超過壁厚的 10 % ,且不大于 lmm 。為提高組對工效和組對質量,可使用滾動胎具等組對工裝進行組對。為防止焊接飛濺污染組對件表面,不銹鋼組對件在組對后焊接前應在坡口兩側 l00mm范圍內涂以白堊粉進行保護。所有組焊件在組焊前必須針對組焊件材質,壁厚、對口間隙條件,采取相應的反變形措施或抗變形加固支撐措施。

3 管段安裝

3.1 一般區域管線安裝

由于高壓管道預制管段重量大,安裝空間小,管段吊裝前要充分考慮管線的作業空間。管線施工時選擇合適的預留空地;管廊管段吊裝應在兩端的空地為穿管點。管線應在吊裝允許范圍內進行預制;直管段安裝使用穿管滾動胎具,配合導鏈進行擺位。管道的π型補償器一般分成三部分制作和吊裝。

3.2 壓縮機區域管線安裝

加氫裂化和加氫處理裝置壓縮機組配管空間狹小,無應力組對難度大。壓縮機開車是加氫裝置開車的重點和難點,無應力配管是壓縮機開車成功的關鍵環節,必須遵循以下方法。

壓縮機出入口管線是安裝的重點。先將主管廊上主管線就位,管托定位并焊接完畢,然后再將各管段吊裝就位。壓縮機廠房內配管利用行車及自制吊裝架安裝到位,壓縮機出入口的管線隨壓縮機安裝進度進行施工,在壓縮機出入口方向且最靠近壓縮機的管段作為安裝調整段,預留到壓縮找正后,再實測安裝。管段安裝前,再次檢查預制管段內部是否清潔、管道路線方向以及管支架位置和安裝空間等,確認合格后方可安裝。法蘭與壓縮機連接前,認真清理法蘭面,檢查法蘭面是否符合規范要求,不允許打磨法蘭面。

與壓縮機相連接的管道及其支、吊架安裝完畢后,應卸下接管上的法蘭螺栓,在自由狀態下所有螺栓應能在螺栓孔中順利通過。法蘭密封面間的平行偏差、徑向偏差及間距應滿足設計或制造廠的規定,當未注明明確規定時應符合國家、行業規范的規定。高壓管道隨壓縮機安裝進度進行施工,連接壓縮機的一段予留到壓縮機找正后,再實測安裝。滑動支架、吊架安裝時完全按照圖紙要求設定偏移量。緊固螺栓要根據單線圖或設計文件認真核對材質、規格、對號入座,并涂二硫化鉬。螺栓在法蘭孔內要自由穿入,不得采用強力擰緊螺栓的方式消除安裝偏差。法蘭與壓縮機連接前,在自由狀態下檢查法蘭的同軸度和平行度,同軸度≤0.2min , 平行度≤0.1mm 。

與壓縮機出入口連接法蘭短節預制完畢后,先與機體法蘭連接好,再往外延伸,第一道固定焊口遠離壓縮機,待到第一個固定支架安裝后方可從外向機體方向配管。在與機體法蘭安裝開始到第一個固定支架安裝完之后,聯軸節上架設百分表監視機體位移,位移值不超過0.02mm。

管道安裝時不得借用外力強力組對,要保證自由狀態下對口,對口利用對口卡具調整對口間隙和組對錯邊量。管道支吊架必須與管道同步安裝,不得在管道上點焊臨時支撐,必須做臨時支撐的用抱卡、 U 型螺栓等。管托、支架焊縫距管道焊縫距離最小100mm,嚴禁焊縫重疊。尤其是高溫高壓管道,設置了大量的固定支架,并與彈簧管架配合使用,安裝過程中要分清固定方式、固定位置,必須滿足設計要求。彈簧支吊架在管道試壓前不能拆除彈簧固定銷。流量計要保證前后直管段的尺寸,嚴格按設計尺寸施工。

4 焊接及熱處理

高壓加氫裝置涉及材質多(碳鋼、不銹鋼和鉻鉬鋼),焊接工藝復雜,是裝置施工質量控制的難點和重點,必須遵循以下要點。

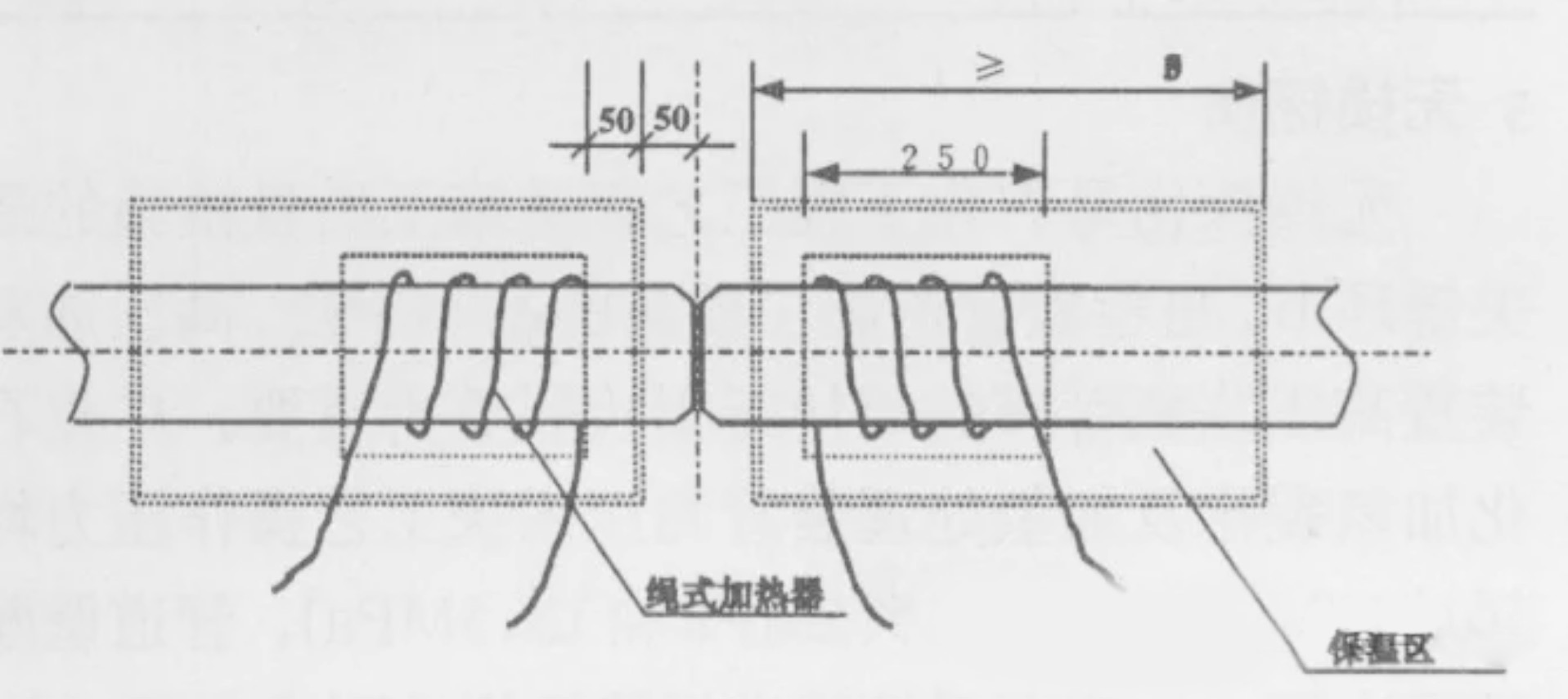

4.1 焊道定位焊

碳鋼管道焊縫定位焊采用氬弧焊永久焊縫。合金鋼管道焊縫定位焊采用氬弧焊、過橋式焊接,正式焊接進行到此處時將點固焊縫打磨干凈。定位焊縫長度一般為10~20mm,高度2 ~4mm,沿焊縫均布。DN≥12"對接焊縫以及DN=6 ~ 10",但厚度等級>SCH80的對接焊縫焊接前預熱采用電加熱,如圖 1 所示,焊接過程中持續加熱,維持預熱狀態以控制層間溫度。其余焊縫采用火焰加熱,預熱溫度以電子點溫計所測定的溫度為準。加熱范圍為每側不小于焊縫厚度的3倍,圖中所示為最小尺寸要求。定位焊縫采用火焰加熱。預熱溫度作好相應數據記錄(無須打印自動記錄曲線)。下面列舉幾種常見材質焊縫的預熱參數見表 1 。

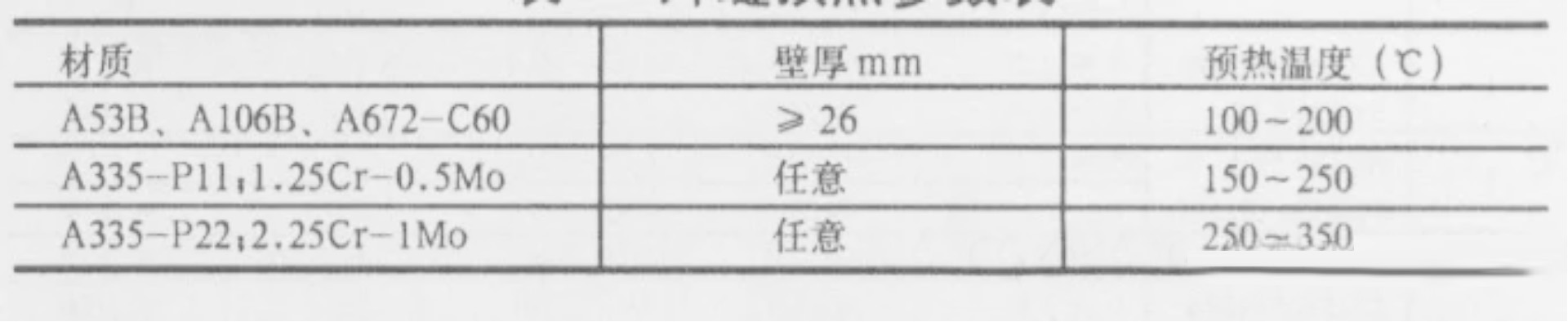

表 1 焊縫預熱參數表

圖 1 焊前電加熱預熱示意圖

4.2 焊接

按照焊接工藝評定要求DN≤50mm的管道焊縫采用氬弧焊工藝, DN>>50mm 的管道焊縫采用氬電聯焊工藝,承插焊縫至少焊接兩遍。多層焊時各層、道之間的接頭相互錯開。

鉻鉬鋼焊接每條焊縫應盡可能一次連續焊完,若因故被迫中斷,應立即對焊縫進行保溫緩冷。重新焊接時先檢查確認表面無裂紋,重新預熱后方可施焊。

4.3 焊后熱處理

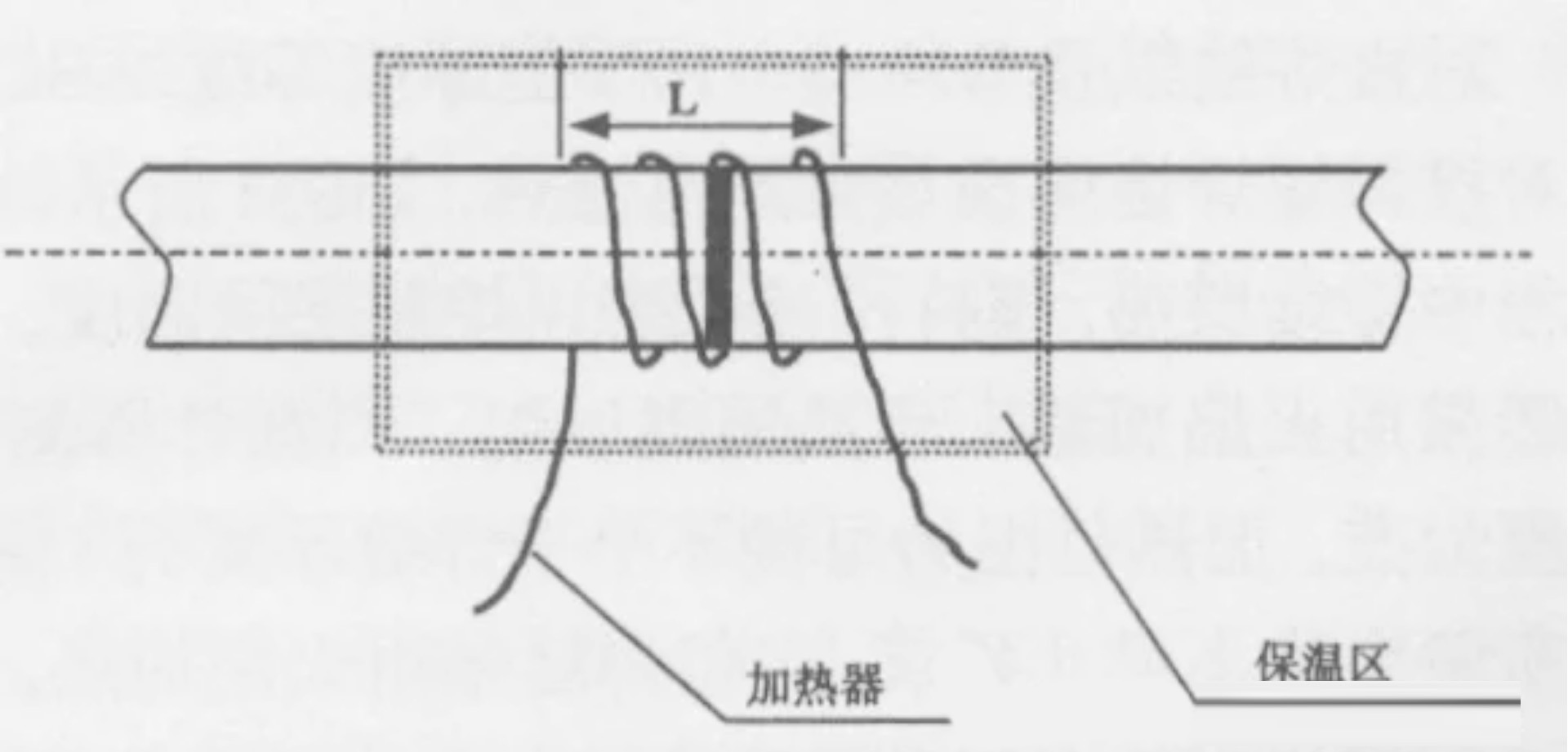

焊接結束后應立即進行后加熱和保溫,并接著進行焊縫熱處理,焊縫的無損檢測在熱處理完畢后進行。鉻鉬鋼焊縫焊接完畢后立即進行300~350℃焊后加熱,加熱溫度不小于2h ,并保溫緩冷。熱處理采用電加熱方式,加熱器及保溫層的固定位置如圖2所示。熱處理時≤12"焊縫應至少安放一支測溫熱電偶,12~24" 焊縫對稱安放2支熱電偶。熱電偶應在檢定有效期內。熱處理各種溫度參數見表2,300℃以下升降溫速度不限,但降溫時應待冷卻至常溫后方可拆除保溫層。熱處理后的焊縫均需進行硬度檢測,檢測部位為焊縫、兩側熱影響區、兩側母材,合格標準為:

CS ≤200HB

P 11 ≤ 225HB

P22 ≤ 240HB

圖 2 加熱器及保溫層的固定位置示意圖

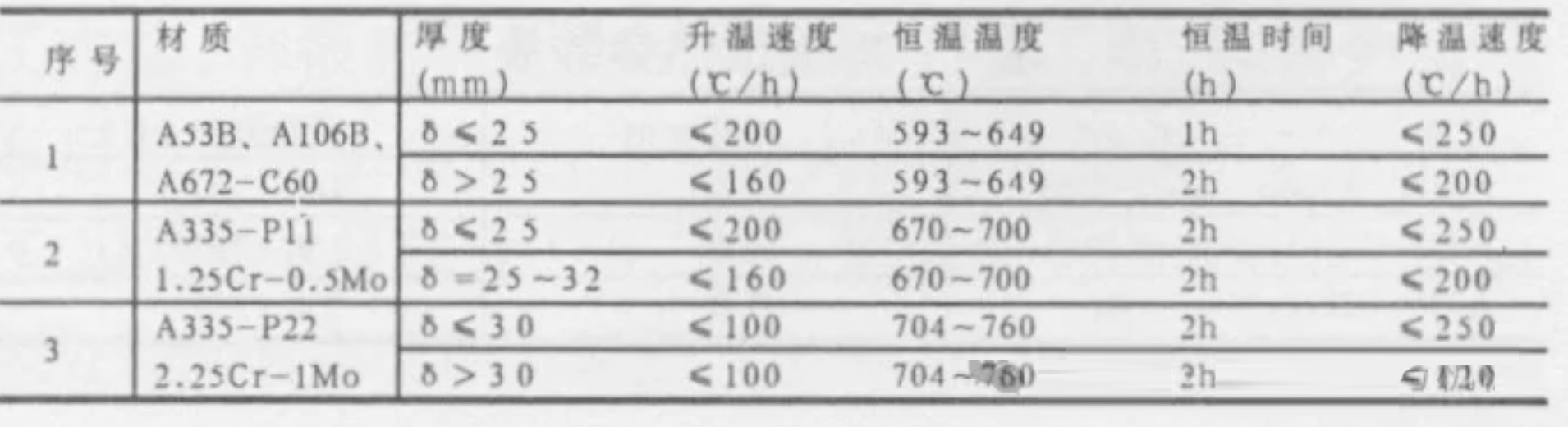

表 2 管道焊縫熱處理參數一覽表

5 無損探傷

無損探傷是石化工程工藝管道施工質量檢驗的最關鍵環節,是檢驗管道施工質量的基本手段,高壓加氫裝置高壓臨氫管道的焊接無損檢驗更為重要。高壓系統管道焊縫按規范要求必須100%無損檢測合格,為確保施工質量和無損檢測質量,減少返工,并盡可能縮短工期,在高壓管道施工過程中,無損檢測工作采取以下方法。

( 1 )管壁厚度小于28mm的對焊縫,焊接、外觀檢查和熱處理結束后直接進行射線檢驗.

( 2 )管壁厚度大于28mm的對焊縫底層焊至18 ~20mm時完成后熱后先進行射線檢驗,以保證焊縫根部焊接質量,根部焊縫檢測合格后方可進行中間層和表面層的焊接。整道焊口焊接完畢后先進行熱處理,合格后進行100%超聲波檢驗。

對于插焊閥門和管件的角焊縫,焊接完畢后則進行100%磁粉或著色檢驗。

6 水壓試驗及復位

管道水壓試驗是石化裝置管道實體施工最后一項工作,水壓試驗結束后可與生產作業單位一起進行管道內部的吹掃、沖洗等內潔工作。水壓試驗前,管道試驗系統(試壓包)必須全部實體完善,無損檢測合格,資料齊全。由于廣州石化加氫裂化和加氫處理裝置大部分切斷閥和調節閥均選用焊接連接方式,并且試驗壓力非常高,為確保試壓工作順利進行,并全面檢驗工程實體質量,高壓系統水壓試驗采取了以下方法。

按工藝流程及施工規范要求進行試壓系統劃分(試壓包編制),由于操作壓力高,反應器、分離器、換熱器、壓縮機等設備之間的管道都是焊接或高壓法蘭形式連接,并且大部分不設“ 8”字盲板。導致管道試壓無法與設備隔離。在試壓包編制前,首先取得設計代表、監理及業主工程師的同意,將管道和設備一起進行水壓試驗,并選擇合適的試驗壓力。

按照試壓包劃分情況提前加工好所有的法蘭盲板,包括調節閥、孔板、文丘里等儀表元件及安全閥在試壓、吹掃前,不能進行安裝所需要的試壓盲板。對于以上元件與管道焊接連接的,則先將連接口用焊接內盲板的方式封閉,待試壓結束后割除盲板,并經吹掃合格后正式焊接安裝以上元件,并對所有焊縫進行100%射線探傷和著色檢驗。

由于高壓管道試驗壓力高,升壓難度大,要求必須在試壓前詳細檢查實體安裝情況和資料整理情況,保證系統上水試壓前無任何安裝和資料尾項,并在上水前完成所有緊固件的預緊工作。盡可能避免系統上水試壓過程中出現大的漏點而多次重復進行升壓/泄壓工作,縮短試壓時間,保證施工工期。

高壓系統試壓合格結束后,先將系統降為常壓,緊接著利用系統內試壓用水沖洗管線,然后進行系統吹掃,合格后拆除所有試壓吹掃臨時設施,復位所有系統元件,并開始系統氣密試驗的準備工作。

高壓加氫裝置高壓臨氫管道施工必須加強材料檢驗、排板下料組對、現場安裝、焊接及熱處理、無損探傷、水壓試驗及復位等施工環節的過程控制,掌握并運用適合本工程的施工方法,嚴格執行施工工藝紀律,確保每一工序合格后釋放到下一工序作業。才能保證工程順利進展和工程實體質量。